SEARCH SITE

- Qu'est-ce que le CPC?

- Caractéristiques Logiciel

- Faites une visite

- Système de compilation / Design

- Rénovation de votre équipement

- Request Form

Fonctionnalités du logiciel CPC

Cette section met en relief certaines des fonctions et des capacités du CPC. Si vous souhaitez voir une explication plus détaillée de ces fonctionnalités, veuillez chercher dans « Manuel du CPC » dans le moteur de connaissance de notre page de Support:

Écrans de visualisation

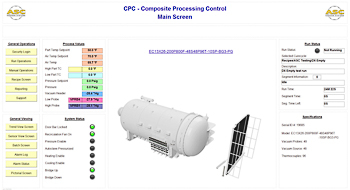

Affichage de l'écran principal

L'écran principal du CPC est conçu sur mesure pour les besoins du client. Il comprend généralement des valeurs de processus tels que la pression, le temps d’air, les aspirateurs, les pièces TCs haute et bas. Il comprend également des informations d’exécutions telles que le statut d’exécution, le temps écoulé, le nom de la recette et l’information sectorielle. Une photo de l'équipement est généralement affichée sur l'écran principal.

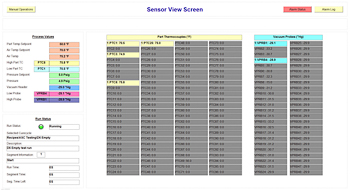

Écran de visualisation du capteur

L'écran de visualisation du capteur montre toutes les variables du processus, y compris tous les thermocouples des pièces, toutes les lectures du système de vide et l’AirTC, la pression, le système de vide et toute autre valeur du processus pertinents. Chaque pièce thermocouple et le système de vide s'affichent ainsi que son statut d'activation et la pièce à laquelle il est attaché.

Cet écran offre également la possibilité d’activer ou désactiver les détecteurs au cours d'un cycle de traitement. L'opérateur n’a plus qu’à double-cliquer sur le capteur dans la liste et une fenêtre QuickView (de visualisation rapide) sera affichée.

Cliquez sur l'image pour voir la forme de visualisation rapide

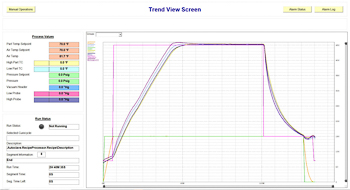

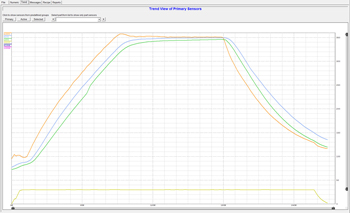

Écran de visualisation de tendance

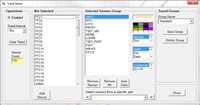

L'écran de tendance affiche les valeurs du processus sous forme de tendance. L'affichage de tendance trace chaque valeur dans une couleur, un type de ligne (solide, tirets, dot) et la largeur de ligne. L'opérateur peut facilement configurer un ensemble sélectionné de capteurs à être affiché et pouvez ensuite stocker ce jeu de configuration ou d'un groupe au système. Cela permet le rappel immédiat de l'ensemble spécifique de capteurs pour le visionnement.

L'écran de tendance comprend également une sélection de menu déroulant qui permet à l’opérateur de sélectionner une pièce spécifique. Lorsqu'une pièce est sélectionnée, le système affichera seulement les capteurs sur cette pièce (pièce thermocouple et système de vide), ainsi que les valeurs du processus principal (c'est-à-dire, température de l'air, pression, etc.)

Cliquez sur l'image pour voir la forme de visualisation rapide

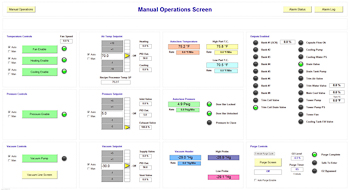

Écran d'opérations manuelles

L'écran manuel permet de contrôler les systèmes principaux et les composants sur l'équipement. Chaque mode peut être commutée entre Automatique et Manuel. Les contrôleurs de buttons, lumières et set points sont fournis pour une manipulation facile du système. Lorsque l'opérateur met un mode en manuel, le système enregistrera l'action pour les messages d'alarme. L'écran peut également être configuré sur mesure avec valeurs de processus et affichage de tendance.

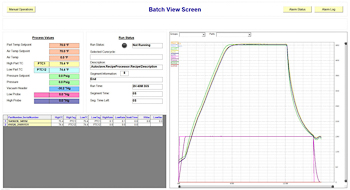

Écran de visionnement par lots

L'écran de visionnement par lots affiche une liste de toutes les pièces dans la course, ainsi qu’un affichage des processus en cours et de la tendance. La liste par lots affiche le numéro de la pièce, le numéro de série (configurable), les plus hauts et les plus bas TC et systèmes de vide sur la pièce, et aussi le temps d’immersion actuel pour chaque pièce.

Une autre fonctionnalité intéressante est que lorsque l'opérateur clique sur une ligne de pièce spécifique, l'affichage de tendance se reconfigurera automatiquement lui-même pour afficher l’AirTC, la pression, et chaque pièce thermocouple et système de vide sur cette pièce.

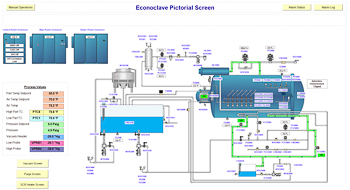

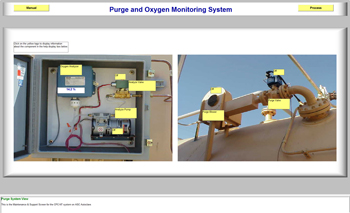

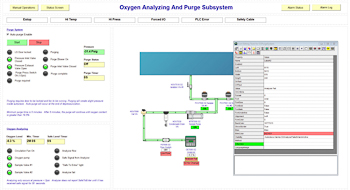

L'écran pictural P&I

L'écran pictural montre l’équipement actuel, y compris les valves, les valeurs du capteur et l’indication du débit. L'écran est personnalisé pour chaque équipement. Souvent, plusieurs écrans picturaux sont fournis pour montrer tous les systèmes sur l'autoclave.

L'écran est animé par des flèches de flux se déplaçant dans la tuyauterie et l'autoclave. Il y a aussi des écrans des affichages des positions de la valve avec les changements de couleur et indicateurs %.

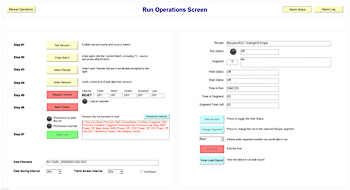

Écran d’opérations de fonctionnement

L'écran d'opérations de fonctionnement fournit une procédure étape par étape sur la manière d’installer et démarrer un cycle de traitement automatique. L'écran est entièrement configurable, afin que la procédure puisse varier d'un client à l'autre. Les étapes incluent une connexion du système de vide aux pièces, une entrée de la pièce, des vérifications d'intégrité (test de fuite, de contrôle sur le terrain, etc.) et toute autre étape que le client pourrait vouloir programmer.

L'écran affiche également l'état de fonctionnement actuel, le temps écoulé, l'information sectorielle, et peut avoir affichés toute autre information demandée par le client.

Une fois que la course a été lancée, l'écran peut également servir à changer les segments, mettre la course en attente, ou finir la course manuellement. Le CPC permet également à un opérateur de passer la course à un segment précédent - il souvent utilisé si l'opérateur veut revenir à un segment de la rampe. Toutes les actions de fonctionnement peuvent être modifiées et sécurisées pour des groupes spécifiques autorisées.

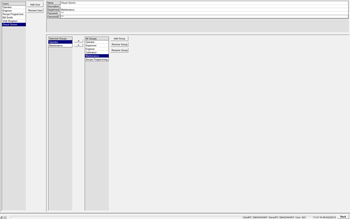

Écran d’entrée de pièce/par lots

L'écran d’entrée de pièce/par lots est utilisé par l'opérateur d'entrer des informations de la pièce avant une course. Après avoir entré une pièce, l'écran fournit un formulaire attaché pour sélectionner la pièce thermocouple, les sources de vide, et les systèmes de vide pour la pièce. Une base de données de la pièce intégrante peut être utilisée pour accélérer le processus d'inscription.

Consultez la section "Entrée de la pièce" sur cette page pour plus de détails.

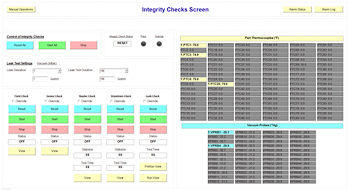

Écran de contrôle d'intégrité

L'écran de contrôle d'intégrité sert à déclencher les contrôles du système final pour les pièces chargées. Les contrôles d’intégrité incluent une vérification sur le terrain (information entrée par l’opérateur), une vérification du capteur (capteurs lisant correctement), une vérification de l'en-tête (contrôle de vide ok), une vérification de tirage (valeurs du système de vide ok) et un test de fuite automatique final.

Chaque contrôle est un processus distinct, et le système génère un rapport unique pour chacun. Un contrôle d'intégrité ayant échoué empêche généralement qu’une course démarre, cependant il y a une annulation pouvant être mise en œuvre pour permettre une course avec des échecs d'analyse. Ceci est configuré pour répondre aux besoins des clients.

Consultez la section "Vérifications d'intégrité" sur cette page pour plus d'informations.

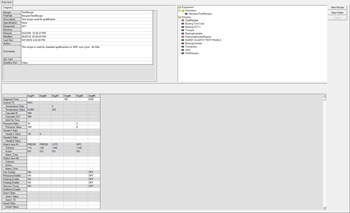

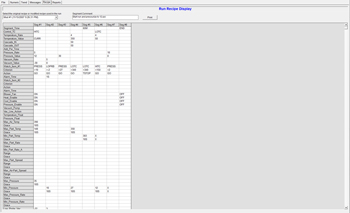

Écran de recette

L'écran de recette sert à programmer des recettes pour les cycles de cuisson. L'écran de recette comprend une liste arborescence de recettes et des dossiers de recettes. Lorsque l'utilisateur clique sur la recette, le système affiche automatiquement le contenu dans la vue de la feuille de calcul.

La recette est programmée dans une feuille de calcul. Chaque ligne est une option ou un paramètre spécifique, et chaque colonne est un segment de contrôle distinct. Le temps de segment et les groupes de visualisation servent à réglementer lorsqu'un segment change.

Écran de mise à jour de photo / Écran photo de maintenance

Le CPC peut également être configuré avec des écrans de photo maintenance optionnels. Ces écrans montrent les éléments individuels sur l'autoclave ou le four et fournissent des détails concernant l'entretien et le dépannage de chaque élément. Cela nécessite l'accès de caméra à l'équipement à votre installation.

L'opérateur clique sur chaque section de l'étiquette jaune, et les informations concernant la description et les possibles tâches de maintenance qui apparaissent dans la section d'aide en bas de l'écran.

Personnalisation des écrans

Le CPC a un concepteur d'écran intégré qui offre aux ingénieurs de contrôle de l'ASC la possibilité d'améliorer et de personnaliser les écrans pour s'adapter à presque toutes les applications. Une fois le système installé, le client peut modifier chaque écran pour s'adapter à sa préférence. Remarque : la conception de l'écran est généralement verrouillée par les opérateurs.

L'ingénieur peut configurer la plupart des écrans à l'aide des outils graphiques intégrés et des scripts personnalisés.

Entrée de la pièce

L'écran d'entrée de la pièce est utilisée par l'opérateur pour entrer les pièces et les accessoires des pièces pour la course à venir.

Dans le CPC, les pièces sont collectivement appelés un « lot ». Lorsque l'opérateur commence la procédure d'entrée de la pièce, il supprimera tout d'abord les pièces de l'exécution précédente du lot en utilisant le bouton « Supprimer du lot ». Une fois que le lot est désactivé, l'opérateur peut ajouter une pièce à partir de zéro ou peut sélectionner une pièce d'une base de données de pièces pré-chargées. Certains clients aussi configurent le CPC à l'entrée d’informations avec codes de barres provenant des documents de voyage.

Après avoir entré les informations de la pièce, l'opérateur clique sur le bouton « Sélectionnez la pièce jointe » pour afficher le formulaire de fixation. Ce formulaire montre les thermocouples disponibles, les sources de vide, et les systèmes de vide. Un clic rapide sur le numéro d'index assigne ces éléments spécifiques à la pièce. Notez que le formulaire est codé en couleur pour indiquer l'état actuel. Le vert signifie que la pièce jointe est déjà attribuée à la pièce actuelle. Le caractère en gras indique qu'il y a effectivement un thermocouple branché sur l'équipement (ex. non-zéro). Le blanc indique que le capteur est attaché à une autre pièce.

Une fois que les pièces jointes sont affectées, l'écran affichera les valeurs en temps réel et l'état de chaque pièce jointe dans la grille. Pour les sources de vide, l'opérateur peut cliquer sur l'action de changer de VAC à OFF pour évacuer selon la préférence.

Le CPC a également une fonction unique qui permet de multiples pièces sous un sac. Dans ce scénario, l'outil est d'abord entré et puis chaque pièce subséquente est entrée comme une « Pièce dans l’outil ». De cette façon, la pièce hérite des pièces jointes de l'outil. Cela est souvent utilisé dans les opérations aérospatiales de production.

Le CPC est extrêmement flexible. Vous pouvez configurer le modèle d'entrée pour afficher autant de champs que vous le souhaitez. Les champs peuvent inclure des photos de la pièce/outil et des instructions détaillées pour l'opérateur. En outre, il n'y a aucune limite au nombre de pièces qui peuvent être exécutées dans un cycle de traitement unique.

Le CPC prend en charge le prétraitement par lots des chargements partiels. Le prétraitement par lots permet à l'utilisateur d'entrer des pièces pour la prochaine exécution, tandis que la course actuelle est en cours. Puis, lorsque la course est terminée, un simple clic sur le bouton « Make Current » (« faire actuel ») transférera le pré lot au lot actuel. Cela peut réduire le temps d’ouverture de portes et améliorer l'effectivité de l'équipement.

Avec la base de données de la pièce intégrante du CPC, vous pouvez configurer le système pour sélectionner automatiquement la Recette lorsqu'une pièce est sélectionnée. Cette fonction comprend également la vérification de l’intégrité pour s'assurer que toutes les pièces peuvent être guéries avec la même recette. (Voir la section de base de données de pièces pour plus de détails).

Fonctions de sécurité

Le CPC dispose un système de sécurité étendu qui permet l'accès configurable à différents écrans, aux capacités et aux fonctions. L'écran de sécurité est utilisé pour configurer les utilisateurs et créer/modifier des groupes de membres. Les groupes de membres sont des groupes spécifiques qui bénéficient d'un accès aux différents écrans ou fonctions dans le système. En assignant un groupe à un utilisateur, vous donnez à cet utilisateur l'accès à tout ce que le groupe donne de la permission.

À l'aide de l'éditeur d'objets et le constructeur de l'écran, vous pouvez sécuriser les écrans pour un groupe ou de groupes spécifiques. Vous pouvez également modifier les dispositions de sécurité de la programmation de recette, exécuter des opérations, construire des écrans et toute autre activité connexe.

Le CPC peut être configuré pour verrouiller automatiquement l'utilisateur à une période de dormance prédéfinie. Vous pouvez également configurer des CPC à se verrouiller à des moments précis de la journée.

Pour les entreprises exécutant des installations multiples de CPC, le système de sécurité peut utiliser une base de données commune. En outre, chaque activité de connexion et de déconnexion est stockée à la base de données.

Contrôle de l’équipement

Contrairement à tous les autres produits concurrents, le CPC prend le contrôle direct de l'équipement. Cela signifie que chaque valve, moteur, vérin et élément de contrôle sont entraînés directement par le CPC. Chaque entrée est également directement lu par le CPC – y compris des changements limités, de la pression et des émetteurs dus système de vide et des thermocouples.

Les entrées et les sorties sont configurés à l'aide d'un éditeur d'objets. L'éditeur d'objets expose toutes les configurations du système et permet à l'ingénieur de contrôle ou au client de manipuler le système, modifier les paramètres ou adapter le logiciel pour répondre exactement à vos besoins.

La programmation logique interne est gérée à l'aide du langage de script avancé du CPC. Ce langage a été créé par l’ASC et constitue l'épine dorsale derrière la capacité de contrôle de machine de la CPC. Des scripts polyvalents sont programmés et exécutés pour fournir le même type de contrôle logique qui fournirait un PLC.

Le CPC contrôle plusieurs boucles PID à l'aide d'un algorithme PID éprouvé. Non seulement le CPC contrôle la pression, la température et le système de vide, mais il peut également être configuré pour contrôler plusieurs appareils de chauffage chaud-bonder, des réchauffeurs d'outil et d'autres éléments de contrôle.

Avec un système CPC de niveau II PC-Dual, vous obtenez un contrôle complet et une redondance d’acquisition de données. Alors que les systèmes de CPC n'exigent pas de contrôleurs de set points externes ou d’enregistreurs de carte, si vous préférez avoir une sauvegarde du contrôle manuel, puis ce sera cité éventuellement. Notez que 99 % de tous les clients de CPC n'utilisent pas les contrôleurs manuels dans leurs systèmes.

Opérations de Recettes

Le CPC a un système complet de recette qui offre un contrôle puissant de processus par lots et par polymérisation. Les recettes sont programmées dans l'écran de la recette.

L'écran comporte trois sections. La section supérieure de l'arborescence droite montre le répertoire virtuel des recettes et des dossiers de recette. Il montre également le dossier de l'équipement et quelle recette est actuellement sélectionnée pour la course. Les recettes qui sont désactivés à partir des opérations sont marquées d'un X rouge. Pour afficher ou modifier une recette, il suffit de cliquer sur la recette dans l'arborescence. Il n'y a aucune opération de "téléchargement" comme toutes les recettes restent dans la mémoire pendant les opérations normales.

L’information supérieure gauche présente les informations reliées à l’actuelle recette sélectionnée pour modification. Les champs incluent la recette, le chemin d'accès virtuel, la description, les spécifications, la liste d'équipement désigné et les informations de révision. Il y a aussi la possibilité de ne pas autoriser la recette des opérations et d'associer une carte de contrôle de qualité pour la course spécifique.

Qu’est-ce qu’un segment ? - Dans le CPC, un segment est un changement défini en contrôle. Aucun changement particulier que vous souhaitez que le système fasse pendant une exécution automatique ne comprendrait qu’un segment unique. Un segment de recette a rarement un temps fixe associé, et sa durée est généralement régulée par les déclencheurs du Watch Group.

Temps sectoriel - Le temps du segment est entré pour les segments qui doivent avoir une durée fixe (ex. périodes d’immersion). Le temps peut être entré en secondes (xS), en minutes (M) ou en heures (H). Le paramètre de temps du segment est également utilisé pour indiquer la fin da l'exécution (FIN).

Contrôle de la température de la pièce - Les paramètres de contrôle de la température de la recette réalisent collectivement un excellent contrôle de la température de la pièce. Le paramètre TC de contrôle sert à indiquer quel thermocouple spécifique (ex. AIRTC) ou lecture statistique (ex. HITC, LOTC, AVGTC) est utilisée pour conduire la rampe. Le paramètre de valeur et taux est le taux d'augmentation/de diminution (ex. deg/min) et la température ciblée (ex. 350). La Valeur peut aussi être entrée comme CURR pour désigner la « température actuelle ». La cascade IN et la cascade OUT et l’ajout par temps sont collectivement utilisés pour configurer la tête thermique de la température de l'air (air-à-part delta) utilisé pour conduire les pièces au cours de la rampe. Pour un document détaillant cette fonctionnalité, veuillez chercher "Température de la pièce" dans le moteur de connaissances de la page de soutien.

Contrôle de la pression - Le Taux de Pression et la Valeur de Pression servent à conduire la pression pour une cible prédéfinie. Un X dans la valeur du taux indique une demande de "aucun taux" et ce qui entraînera une pressurisation ou dépressurisation rapide.

Contrôle de vide - Le CPC peut contrôler un ou plusieurs systèmes de vide. Dans la capture d'écran, vous verrez deux en-têtes à vide (En-tête1 et en-tête2). Chaque en-tête peut être contrôlé à des taux de rampe différents et à différents niveaux de vide.

Groupes de surveillance - Une fonctionnalité puissante de recettes du CPP est le groupe de surveillance. Les groupes de surveillance règlementent lorsqu'un segment se termine. Vous pouvez utiliser les groupes de surveillance pour « surveiller » une valeur spécifique de capteur et ensuite ALLER au segment suivant lorsque cette valeur atteint une cible spécifique. Plusieurs groupes de surveillance peuvent être utilisés en parallèle à l'aide des actions ET (AND) et OU (OR).

Modes, moteurs et pompes - La recette contient aussi les contrôles On/Off des modes de contrôle spécifiques du CPC, moteurs et pompes de l’équipement. Les lignes peuvent être personnalisées pour actionner automatiquement l’activation de chaleur, l’activation de pression, l’activation du système de vide, le fonctionnement du ventilateur et tout autre élément que vous souhaitez contrôler par segment.

Contrôle de ligne du système de vide - La recette contient quelques paramètres qui règlent la position des soupapes de dépression au cours de l'exécution. Le contrôle de ligne du système de vide peut être configuré comme VAC, OFF, ou VENT. La recette contient également une fonction pour évacuer ou isoler une pièce de fuite basée sur une lecture spécifique de la sonde.

Fonctions d'alarme - Le CPC ne définit pas automatiquement des alarmes au cours d'un cycle de recette mais fournit les paramètres utilisés pour activer et désactiver les alarmes pendant le cycle programmé. Toute alarme que vous voudriez avoir peut être facilement configurée dans la recette. Les alarmes d’autoclave typiques incluent le Temps d’Air Maximale, la Pression Maximale, le Temps Maximale de la pièce, le Temps minimale de la pièce, le Taux Maximal de la pièce, le Taux Minimal de la pièce, Système de vide Maximal, Système de vide Minimal, Limite de rupture du sac, Max Air-partie Delta, Max partie Temp Delta et beaucoup d'autres. Chaque alarme comprend également un paramètre de délai de grâce qui filtre les alarmes sporadiques. Notez que certaines alarmes prennent le contrôle limitant l'action tandis que d'autres seulement feront sonner une alarme visuelle et sonore.

Contrôles d'intégrité

Les contrôles d'intégrité sont une série de contrôles de logiciels et de matériels qui se produisent juste avant le début du fonctionnement automatique. Le processus de vérification de l'intégrité du CPC a été développé en collaboration avec la Compagnie Boeing depuis de nombreuses années. Le processus offre le meilleur contrôle global pour des pièces et de l’intégrité du système de vide afin d'assurer un traitement réussi. Aucun autre logiciel concurrent n'a ce niveau de vérification d'intégrité avancé.

Le processus de vérification de l'intégrité comprend cinq contrôles indépendants. Le processus de vérification est généralement initié par l'opérateur en cliquant sur le bouton « Démarrer tout ». Une fois que la première vérification est terminée, le système affichera l'état de la vérification (réussite ou échec) et ensuite démarrera automatiquement la prochaine vérification. Seulement après que toutes les vérifications sont achevées et transmises, l'opérateur peut commencer le cycle de traitement automatique.

Chaque contrôle individuel peut également être exécuté individuellement, en particulier pour revérifier ceux qui n'ont pas réussi. En outre, l'opérateur peut choisir dans certains cas de remplacer les contrôles, mais cette fonctionnalité est installée uniquement avec l'accord du client et comprendra un message d'exécution indiquant la condition de substitution.

VÉRIFICATION DU TERRAIN - Lors de la vérification sur terrain, le système vérifie les champs d'information d’entrée de la pièce et effectue un contrôle de validation sur les textes/valeurs entrés. Selon la configuration du logiciel, le système peut vérifier les champs vides, dupliquer les valeurs (ex. numéros de série) et peut également vérifier que le nombre correct de caractères est entré pour des champs spécifiques. Un rapport indépendant est généré en montrant les résultats de la vérification.

VÉRIFICATION DU CAPTEUR - Pendant la vérification du capteur, le système valide le thermocouple et le système de vide actuellement attachés aux pièces. La bande de tolérance de validation est configurée à l'aide de l'éditeur d'objets du CPC. La vérification identifie un thermocouple dont la température est inférieure ou supérieure à la bande de tolérance. Il vérifie également les sondes du système de vide de la pièce et confirme que la lecture du système de vide est à l'intérieur de la bande de tolérance. Un rapport indépendant est généré en montrant les résultats de la vérification.

VÉRIFICATION DE L’EN-TÊTE - Puisque le système de vide est un paramètre essentiel pour la qualité globale de la pièce, le système vérifie que le système de vide est capable de contrôle correctement le vide au cours du cycle. La vérification de l'en-tête assure que le(s) en-tête(s) du système de vide peuvent être contrôlés correctement et avec la bonne stabilité. Le contrôle affecte d'abord le système de vide à un seul niveau (ex.-25 "Hg), attend un temps de stabilité prédéterminé et confirme alors que la valeur de l'en-tête du système de vide est dans la tolérance. Ensuite, le système définit un niveau de vide alterne (ex.-27 '' Hg) et effectue la même vérification. Cette vérification confirme que les valves de contrôle du système de vide et d'aération sont opérationnelles et que le capteur fonctionne correctement. Un rapport indépendant est généré en montrant les résultats de la vérification.

VÉRIFICATION DU TIRAGE - La vérification du tirage sert à identifier les erreurs de chargement de la pièce où un opérateur n'a pas pu connecter toutes les lignes du système de vide d'une pièce. Une ligne de source du système de vide ou de sonde mal assortie peut entraîner une insuffisance de la pièce pendant un cycle de traitement. La vérification du tirage confirme que toutes les pièces sont fixées au système de vide et que tous les capteurs sont calibrés correctement. La vérification commence en contrôlant le(s) en-tête(s) du système de vide à une valeur préconfigurée (ex.-25 "Hg) et puis à attendre une période de stabilisation prédéfinie. Après la période de stabilisation, le système confirme que toutes les sondes du système de vide est dans une tolérance acceptable. Ensuite, le système définit un deuxième niveau du système de vide et confirme que toutes les sondes sont également dans cette valeur après la stabilisation. Cette vérification échouera si un tuyau ou une pièce n'est pas connecté. Elle échouera également si un capteur est mal calibré. Un rapport indépendant est généré en montrant les résultats de la vérification.

VÉRIFICATION DE FUITE - La vérification de fuite est le contrôle final. Au début de la vérification de fuite, le système enregistre des lectures actuelles de sondes et puis ferme toutes les valves des sources du système de vide attachées aux pièces. Le système attendra ensuite un temps configuré (ex. 5 minutes) et ensuite enregistre une autre série de lectures. Si une sonde de valeur fuit plus que le montant de fuite acceptable prédéterminée, puis la vérification de fuite échoue. Le temps et la quantité de fuite peuvent être programmés en permanence à une valeur (ex. 1 ‘’Hg en 5 minutes) ou les valeurs peuvent être programmées automatiquement à partir de la recette sélectionnée. La configuration de ce dernier est utilisée lorsqu'il y a des vérifications de fuite différentes requises par les programmes de différents clients.

ENREGISTREMENT DU RAPPORT - Chaque vérification génère un rapport unique qui peut être imprimé avant le début de l'exécution. Ces rapports sont également enregistrés dans le dossier de données d’exécution pour une analyse et rapport post-exécution.

Opérations d’exécution

L'écran des opérations d'exécution fournit une procédure étape par étape sur comment installer et démarrer un cycle de traitement automatique. L'écran est entièrement configurable, afin que la procédure puisse varier d'un client à l'autre. Les étapes incluent la connexion du système de vide aux pièces, à l’entrée de la pièce, aux vérifications d'intégrité (test de fuite, vérification sur le terrain, etc.) et toute autre étape que le client pourrait vouloir programmer.

L'écran affiche également l'état d'exécution actuel, le temps écoulé, l'information sectorielle, et peut aussi afficher d'autres informations demandées par le client.

Une fois que la course a été lancée, l'écran peut également servir à changer les segments, mettre la course en attente, ou finir la course manuellement. Le CPC permet également à un opérateur de passer la course à un segment précédent - il souvent utilisé si l'opérateur veut revenir à un segment de la rampe. Toutes les actions de fonctionnement peuvent être modifiées et sécurisées pour des groupes spécifiques autorisées.

Contrôle de la partie

Le CPC a un algorithme de contrôle de température très puissance et fiable qui a été prouvé au cours des 20 dernières années. Le système utilise le contrôle en cascade, le contrôle de la fréquence et d’autres limitant afin de fournir un contrôle inégalé des températures et des taux de température de la pièce.

CONTRÔLE EN CASCADE - Le système de recette du CPC comprend un groupe de contrôle de température de pièce qui utilise un algorithme en cascade proportionnelle pour définir et contrôler l'autoclave ou la température de l'air du four à un niveau spécifique au-dessus des températures des pièces afin d’emmener la pièce à la bonne température. Les paramètres en cascade peuvent être définis pour chaque recette afin d’adapter des configurations des pièces et des charges différentes.

SÉLECTION TC - Le régulateur de température peut être programmé pour contrôler les plus élevé (HITC), le plus bas (LOTC), la moyenne (AVGTC), ou la médiane (MEDTC) pendant le cycle de traitement. Vous pouvez également sélectionner le contrôle d’une pièce thermocouple spécifique. Pour les utilisateurs avancés, le CPC peut être éventuellement configuré au contrôle par un groupe de thermocouples spécifiques à différents stades du cycle de traitement. Cela a été utilisé à bon escient lors de la polymérisation de grandes structures primaires.

LIMITEURS/LIMITANT - Le CPC intègre la température de l'air configurable limitant les paramètres qui contrôlent la température de l'air maximale, le gradient thermique de la pièce à l'air maximal et le set point actuel du gradient.

CONTRÔLE DU GRADIENT - Le CPC fournit un contrôle du gradient thermique configurable en temps réel. Cette fonction surveillera les gradients thermiques à travers de différentes pièces ou la charge entière et apportera des modifications à la vitesse en température pour maintenir une pente maximale. Ceci est principalement utilisé pour les pièces de satellite et d’autres pièces aérospatiales où les gradients thermiques peuvent provoquer des contraintes non désirées dans les structures durcies.

CONTRÔLE DE LA FRÉQUENCE - L’algorithme en cascade du CPC fonctionne très bien dans la plupart des cas, mais s'il faut contrôler la fréquence de la boucle fermée, le CPC dispose d'un contrôleur de fréquence avancée qui prend des décisions de contrôle en temps réel afin de contrôler directement les taux de la température des pièces mesuré. Cet algorithme avancé prend des mesures immédiates pour corriger les fluctuations des taux de la température due à la réaction exothermique et aux changements de pressurisation.

PLUS de détails - Pour plus de détails, vous pouvez consulter notre document "Contrôle de la Température de la pièce "dans notre base de connaissances.

Acquisition de données et d'archives

Le CPC crée un enregistrement complet de données au cours de chaque série qui comprend l’information de la pièce, l’information de la recette, les lectures du capteur d’intervalles, les alarmes et les rapports pré-terme.

FICHIER DE DONNÉES Vs. BASE DE DONNÉES - La méthode standard pour sauvegarder les données en cours du CPC est à travers un fichier binaire compressé, appelé un « fichier de données». Quand une course commence, un fichier de données unique est créé et toutes les données de recette, les pièces, les alarmes et les capteurs sont stockés dans le fichier. Lorsque la course est terminée, ce fichier unique contiendra toutes les informations pertinentes nécessaires pour signaler et analyser le processus de polymérisation de la pièce durant le fonctionnement. Cette méthode de collecte de données diffère de progiciels concurrentiels où la collecte de données primaires est une base de données. Bien que le CPC puisse être facilement configuré pour stocker la pièce et les informations de la course dans une base de données, nous ne la voyons pas comme la solution idéale. Nous pensons que le concept de fichier de données est beaucoup mieux pour le client. Les fichiers de données sont petits et peuvent facilement être stockés et archivés. Les fichiers de données peuvent également être envoyés aux collègues, aux gestionnaires et aux clients pour faciliter l'analyse. L’information des bases de données, quant à elle, est difficile à analyser et à envoyer aux autres parties.

TOUTES LES INFORMATIONS STOCKÉES - Au cours d’un cycle de traitement, le CPC recueille non seulement des données sur le système de vide, la pression et la température, mais elle recueille également toutes les autres informations pertinentes. Cela inclut de l’information de la pièce, de l’information de la pièce attachée, des rapports de vérification de l'intégrité, des messages d'alarme, et de la recette actuelle complète utilisée lors de l'exécution. Le fichier de données est 100 % complet et fournit toutes les informations nécessaires pour le personnel de qualité ou ingénierie pour analyser et valider le cycle de traitement dans l'avenir.

DONNÉES SUR L'INTERVALLE - Le CPC stocke les données de capteur numérique à un intervalle configurable. Cet intervalle peut être constant pendant la course, ou peut être modifié durant le programme pour répondre à un besoin spécifique du client.

ARCHIVE À DISTANCE - Le CPC stocke généralement les données sur le disque dur et puis transfère ces données vers le stockage à distance à la fin de la course. C'est une approche fiable et elle est moins susceptible d'échouer en raison de problèmes de réseau du client. L'archivage de données peut être configuré par le client. Facultativement, vous pouvez avoir un CPC analysant automatiquement le fichier de données à une base de données SQL ou ODBC à distante, à la fin de course.

CONFIGURATIONS PERSONNALISÉES - Puisque le CPC est si flexible, nous pouvons accueillir pratiquement n'importe quelle demande de collecte de données personnalisées de nos clients. N'hésitez pas à nous contacter pour discuter de vos besoins précis.

Exécuter le système des données

Bien que CPC enregistre les données dans un fichier de données unique (regardez la section d'Acquisition de Données ci-dessus), il conserve une base de données qui est utilisée pour la vérification et recherche d'information et d’emplacements des fichiers de données. La base de données en exécution peut être maintenue sur place pour des systèmes individuels de CPC ou accessible à distance pour plusieurs systèmes CPC. Pendant l’exécution, CPC gardera les informations, capteurs et statistiques dans le fichier de base de données. Cette information sert ensuite au système de rapports pour rechercher et trouver des données historiques.

Le système de notification a également des fonctions d’interrogation qui vous permettent de chercher des alarmes spécifiques, types d'alarmes et des informations statistiques pour les cycles de traitement.

Bien que les systèmes plus classiques de CPC ne gardent pas les données d'intervalle à la base de données, vous pouvez éventuellement demander d’analyser et garder les données dans des bases de données à distance.

Système de notification

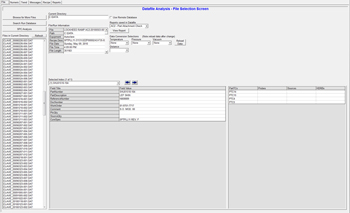

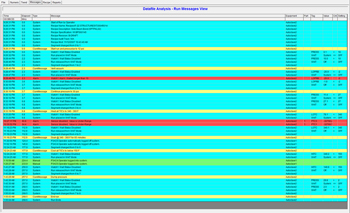

CPC n'est pas seulement un paquet de contrôle, mais c'est aussi le système de notification et d'analyse le plus avancé disponible pour les autoclaves et fours pour composites. Le rapport et l’analyse de données se produisent dans l'écran d'analyse de données.

L'écran d'analyse de données affiche la liste des fichiers de données pour les cycles de traitement. Si vous cliquez sur le fichier, le système va charger le fichier de données et afficher immédiatement la date d'exécution, durée, recette et des informations du processus. Vous pouvez également sélectionner et afficher des rapports de vérification préalables d’intégrité tels que : vérifications sur le terrain, vérification du capteur, vérification de rubriques, vérification de consommation, vérification de fuite.

Une fois que le fichier soit chargé, vous pouvez cliquer sur les autres onglets pour accéder aux écrans de visualisation des analyses de données.

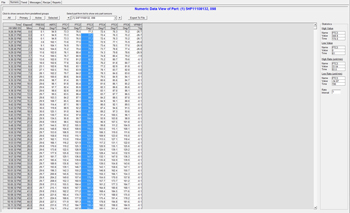

Écran de visualisation numérique - cet écran sert à analyser les données numériques tirées d’un processus. Vous pouvez sélectionner des capteurs actifs et des capteurs principaux sur une partie spécifique. Vous pouvez également sélectionner des capteurs spécifiques pour voir. Si vous soulignez une certaine plage de cellules, le système affichera les statistiques sur l'ensemble de données.

Exporter des données - cliquez sur le bouton Exporter dans un fichier afin d'exporter la grille numérique actuelle dans un fichier de texte délimité par des virgules. Ce fichier sera formaté pour une importation simple dans Excel.

Écran d’affichage des tendances - cet écran est utilisé pour afficher les données sous forme d’évolution. Vous pouvez sélectionner des capteurs actifs, capteurs principaux, capteurs sur une partie spécifique, ou faire une sélection personnalisée de certaines valeurs des capteurs. L'écran vous permet également de sauvegarder des groupes de sélection spécifique pour des analyses. L'affichage des tendances peut être zoomé et révisé même à une partie spécifique du processus. Vous pouvez aussi cliquer et faire glisser la souris sur les lignes de tendance spécifique pour déterminer le taux et la valeur de chaque point de données.

Écran d’affichage de l’alarme - cet écran affiche tous les messages d'exécution qui ont été créés pendant l'exécution. Les messages bleus sont des messages normaux du système. Les messages verts sont des interventions manuelles. Les messages rouges sont des alarmes.

Écran d’affichage de recettes - cet écran montre la recette réelle utilisée pour le processus. Elle montrera également des révisions de la recette si la recette est modifiée pendant le processus (sécurisé).

Rapports sur papier - le système comprend un certain nombre d'options de rapport imprimé. Ils comprennent un rapport numérique de toutes les pièces, des composants ou seulement des capteurs principaux. Vous pouvez également imprimer des rapports de tendance en couleur de toutes les pièces, pièces détachées et des capteurs principaux. Un rapport de lot montre toutes les informations et les résultats des essais d'étanchéité. Un rapport de messages affiche tous les messages d'alarme. Enfin, il y a trois types de rapports d’analyse et de qualité - lot, part et exceptions.

Rapport de lot- ce rapport montre toutes les parties et toutes les informations du processus. Il montre également des thermocouples attachés, sources d’aspiration et sondes d’aspiration et les résultats de la vérification de fuites avant l’exécution.

Rapport numérique- ce rapport montre l'intervalle numérique des données. Vous pouvez choisir d'imprimer tous les capteurs, des parties individuelles ou des capteurs principaux.

Rapport sur les tendances - ce rapport montre la représentation de la tendance des données. Vous pouvez sélectionner toutes les pièces, des pièces individuelles ou des capteurs principaux.

Rapport du message - ce rapport montre la représentation de la tendance des données. Vous pouvez sélectionner toutes les pièces, des pièce individuelles ou des capteurs principaux.

Rapport de qualité - ce rapport présente les résultats de l'analyse de cartes de qualité. Le rapport peut être une analyse de qualité de lot ou une analyse de qualité des parties. Vous pouvez également imprimer un rapport d'Exceptions qui montre seulement l'acceptation et refus de chaque pièce avec une vue condensée des exceptions.

Inspection automatique de qualité

CPC a un système d'inspection de qualité intégrale qui analyse automatiquement les données de post-exécution et vérifie si les données répondent aux spécifications des clients. Le système utilise des "cartes de qualité" préprogrammées permettant d'identifier les tolérances concernant température, pression aspiration pour chaque phase du cycle de traitement.

Pourquoi utiliser l'analyse de qualité CPC? - Un cycle de traitement typique crée des milliers de points de données qui doivent se conformer aux exigences et aux tolérances spécifiques. Normalement, le travail de validation des données tombe à un inspecteur de qualité qui doit baratter minutieusement les données numériques. Ce processus est non seulement très long, mais peut également être soumis à des erreurs humaines en raison de la grande quantité de données qui doit être analysé. Le système d'analyse de qualité de la CPC élimine le besoin de l’inspection humaine de ces données et fournit une analyse complète et rigoureuse de toutes les données d'exécution.

La puissance des cartes de qualité - une carte de qualité est créée au sein du CPC par un représentant du contrôle de qualité du client. La carte fournit une procédure pas à pas pour l'inspection des données et l'analyse des données et est conçue pour faire l'inspection des données comme un inspecteur le ferait. Une carte peut correspondre à une recette spécifique, une partie ou un traitement spécifique.

Chaque carte est divisée en différentes phases d'inspection. Chaque phase fournit un ensemble de critères de contrôle différent pour chaque partie du traitement (à savoir, chauffage, trempage, refroidissement, etc.) Les actions de l'inspection et les tolérances sont définies dans chaque phase et indiquent au système la manière de vérifier la température de l'air, température de la partie, taux de température, pression, taux de pression, aspiration et durées de trempage.

Manuel d'analyse de qualité - n'hésitez pas à voir notre "Manuel du système d'analyse de qualité" dans notre écran de Support pour obtenir une description détaillée du système d'analyse de qualité.

Calibration and Certification

Opérations de calibrage

CPC a des outils de calibration avancés qui sont utilisés par le personnel de métrologie et de calibrage du client pour étalonner des capteurs de CPC, y compris les thermocouples, RTD, transducteurs et transmetteurs. La fonction de calibrage est étape par étape et utilise l'entrée de valeur de calibrage réelle pour fournir un calibrage linéaire et multipoint non linéaire de capteurs. Toutes les données de calibrage peuvent être imprimées dans un rapport pour soutenir les exigences de déclaration et de traçabilité d’Aeroapce NADCAP.

Certification

Une fois que les capteurs du système sont calibrés, le technicien de calibrage peut utiliser le système de certification de la CCP intégré pour vérifier et enregistrer les lectures du capteur à différents niveaux prédéfinis. Ce système de certification fournit la vérification de la tolérance et la validation de tous les calibrages. Ce processus de certification se traduit par un rapport concis indiquant chaque capteur et les résultats des certifications. Les rapports de certification peuvent également être enregistrés sur le serveur de réseau et/ou le disque dur du PC.

Redondance du système

Contrôle double-PC

Le système de contrôle et les logiciels de CPC sont conçus pour profiter pleinement du PC d’architecture redondante. Dans un système de redondance de niveau II, deux PC sont utilisés pour fournir un contrôle du processus primaire et secondaire. Dans cette configuration, PC-A est le contrôleur principal et PC-B est le contrôleur de sauvegarde, cependant PC-B est également une station du client à temps plein qui peut être utilisée pour la visualisation et la programmation pendant les opérations de PC-A. Dans le cas très improbable d'un problème avec PC-A, PC-B reprend le contrôle de manière homogène et sans intervention de l'opérateur.

Pendant les opérations de PC-A, toutes les configurations et les données sont automatiquement sauvegardées et gardées à PC-B. De cette façon, lorsque le PC-B prend le contrôle, il a une copie et sauvegarde de données de configuration à fin de continuer. Le résultat de ce type de redondance, c'est que même si le PC-A ne manque jamais, il y a un enregistrement de données de sauvegarde pour chaque processus conservé sur l'ordinateur PC-B.

Redondance PLC

Aux clients qui souhaitent une plus grande redondance, l'ASC peut offrir un certain nombre d'options de redondances matérielles. Une option fournit un processeur redondant pour le PLC et des liens de communication redondante pour chaque grille PLC. Cela nécessite d’un matériel spécifique PLC et entraîne généralement une hausse des prix à la commande. Pour les petits autoclaves et fours, nous pourrions choisir de fournir une double grille et processeur PLC qui peuvent être commutés automatiquement en marche lorsqu'il y a une défaillance matérielle de PLC. N'hésitez pas à discuter à propos de vos besoins de redondance exacts avec ASC.

Régulateur de maintien manuel et enregistreurs

Ces dispositifs sont simplistes et nécessitent encore l'interface avec PLC principale. Aussi, ils ne fournissent pas encore la forme la plus simple de la capacité de contrôle avancé qu'un PC pourrait fournir pour l’autoclave et le four pour composites. Ils exigent également des coûts de maintenance et de calibrage supplémentaires tout au long de l'année. Pour ces raisons, nous recommandons généralement un système de double-PC de niveau II pour la redondance au lieu de régulateurs de maintien manuel et des enregistreurs.

Remarque: Si un client est déterminé à avoir un régulateur de maintien et des enregistreurs de données sur papier sur un système CPC, puis nous ferons un devis avec cette configuration en option.

Visualisation et opérations à distance

Architecture client/serveur

CPC est une application client/serveur. CPC-Serveur est le logiciel qui fournit le contrôle et l’acquisition des données de l'équipement et des processus. CPC-Client est le logiciel qui fournit HMI (interface homme-machine), programmation, rapports et toutes les autres fonctions de l'opérateur. Avec une configuration client/serveur, CPC peut avoir plusieurs clients connectés à tout moment. Ceci fournit un moyen facile d'avoir plusieurs écrans à l'équipement, visualisation à distance et contrôle à distance. Lorsque vous achetez une licence de CPC-Client à distance, vous pouvez consulter et/ou commander n'importe quel système CPC de n'importe où dans votre établissement - même à partir de votre bureau. Ce client à distance est pratiquement identique à l’application du client installée sur les PC de l'équipement, donc toutes les dispositions de sécurité standard s'appliquent.

Les clients installent des clients à distance pour les employés dans les salles de contrôle, services de maintenance et services de qualité. Ils sont aussi souvent installés pour la visualisation des zones de layup et des salles propres.

Email et message texte

Capacité de courriel

CPC comprend une fonctionnalité d'email facultatif qui permet au système d'envoyer des messages électroniques à plusieurs parties. Les messages peuvent être personnalisés et configurés pour répondre à vos besoins exacts de surveillance de données. Ces messages peuvent inclure le traitement en temps réel des données et des informations d'alarme et le statut global de l’équipement et du processus.

Cette capacité de courriel avancé prend également en charge une communication bidirectionnelle, permettant au système de lire les emails entrants et de répondre aux demandes écrites. Par exemple, si le courrier entrant a le texte "Alarmes? " dans le sujet, le système répondra avec l’état actuel d'alarme. Cette capacité bidirectionnelle est configurable à l'aide du langage de script puissant de la CPC.

Remarque : Le module email de CPC a besoin d’un serveur de courrier sortant SMTP et d’un serveur de courrier entrant POP3. Si votre système de messagerie électronique ne supporte pas cette interface, ASC peut fournir des services de messagerie électronique par le biais des serveurs (c’est-à-dire, [email protected])

Capacité SMS

CPC comprend une fonctionnalité optionnelle de SMS qui permet au système d'envoyer des messages de texte SMS à des numéros de téléphone de destination configurée. L'option comprend le matériel de modem GSM qui doit être équipé d'une carte SIM fourni par l'ASC ou fourni par l'abonné d'une entreprise cellulaire (c’est-à-dire, Verizon, AT & T, etc.)

Vous pouvez configurer le système pour envoyer des alertes, des notifications d'alarme, statut du processus et des informations en temps réel à des moments précis lors d'une exécution ou intervalle.

La capacité SMS également comporte la fonctionnalité bidirectionnel qui vous permet d’envoyer des textos à distance à l'équipement à partir de votre téléphone portable et demander des mises à jour spécifiques (À savoir, ALARMES ? OU STATUT ? OU PROCESSUS?). Le système peut également être configuré pour autoriser les commandes à distance (c’est-à-dire, ARRETER LE PROCESSUS), mais ce sont généralement des opérations de mot de passe protégé.

Interface MRP & MES

CPC peut être configuré pour communiquer avec une grande variété de MES (système d'exécution de fabrication) et des systèmes MRP (planification de ressources manufacturières). De nombreuses entreprises connectent CPC à leurs systèmes de base de données internes pour le transfert bidirectionnel des données d’exécution en temps réel.

Opérations de base de données - CPC a des objets intégrés qui fournissent une analyse de vérification des données pour le SQL, Oracle, ou bases de données compatibles ODBC du client. Aussi, ces objets prennent en charge un transfert en temps réel des données de processus et une caractéristique unique important des informations de charge et des informations du client directement dans CPC pour la prochaine exécution. Ceci élimine pratiquement la participation de l’opérateur avant un processus.

Flexibilité orienté vers l’objet - la puissante configuration orientée vers l’objet d'ASC, langage script interne et capacités de conception d'écran personnalisées donnent aux ingénieurs de l'ASC et aux programmeurs du client les outils nécessaires pour créer des capacités de n'importe quelle interface.

Modélisation matérielle

Modélisation matérielle

AUSTRIA

AUSTRIA BRAZIL

BRAZIL CHINA

CHINA FRANCE

FRANCE GERMANY

GERMANY ITALY

ITALY JAPAN

JAPAN LATIN AMERICA

LATIN AMERICA RUSSIA

RUSSIA SOUTH KOREA

SOUTH KOREA SPAIN

SPAIN UK

UK USA

USA