SEARCH SITE

- Che cosa è CPC?

- Tecnici Caratteristiche

- Fate un giro

- Sistema di compilazione / Design

- Retrofit apparecchiature

- Request Form

Caratteristiche del software CPC

Questa sezione evidenzia alcune delle capacità e le caratteristiche del CPC. Se volete vedere una spiegazione più completa di queste funzioni, Si prega di ricercare il "Manuale CPC" nel motore di conoscenza della nostra pagina di supporto:

Schermi di visualizzazione

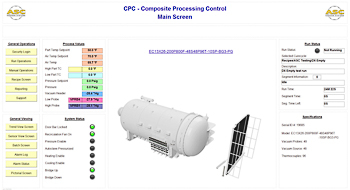

Schermo principale

Lo schermato principale del CPC è disegnato su misura per le esigenze del cliente. Tipicamente include i valori di processo: come pressione, Tempo di Aria, Aspiratori, Parti di TC alte e basse. Esso comprende anche informazioni: come correre lo stato RUN, tempo trascorso, nome della ricetta, e le informazioni di settore. Un equipaggiamentodi foto viene visualizzato sullo schermo principale.

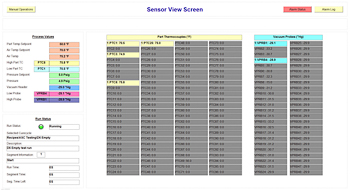

Schermo di visualizzazione del sensore

Lo schermo di visualizzazione del sensore mostra tutte le variabili di processo, tra cui tutte le parti termocoppie, tutte le letture delle sonde di vuoto, e AirTC, pressione, sistema di aspirapolvere, e qualsiasi altro valore di processo pertinente. Ogni parte termocoppia e sonda di vuoto vengono visualizzate insieme con loro stato abilitato e quale parte è attaccata.

Questa schermata fornisce anche la possibilità di attivare o disattivare i sensori durante un ciclo di cura. L'operatore deve semplicemente fare doppio clic sul sensore nella lista e verrà visualizzata una finestra QuickView.

Clicca l'immagine per vedere la forma QuickView

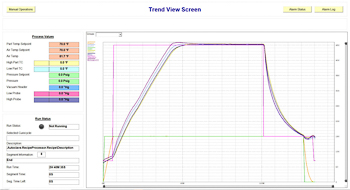

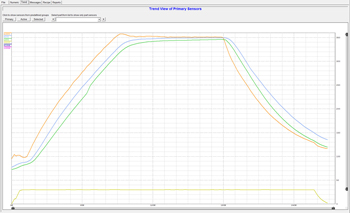

Schermo di visualizzazione Trend

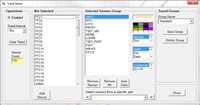

Il procceso dello schermo di tendenza valuta a forma di tendenza. Le visualizzazioni di tendenza tramano ogni valore in un colore diverso, il tipo di linea (solido, trattino, punto), e la larghezza della linea. L'operatore può facilmente configurare un selezionato gruppo di sensori per vedere, e può quindi memorizzare tale gruppo di configurazioni o rigrupparlo per il sistema. Questo permette di richiamare immediatamente il gruppo specifico di sensori per la visualizzazione.

Lo schermo di tendenza include anche una selezione a discesa che consente all'operatore di selezionare una parte specifica. Quando si seleziona una parte, il sistema visualizzerà solo i sensori su quella parte (Parti termocoppie e sonde vuoto), così come i principali valori di processo (ad es. Temperatura dell'aria, pressione, ecc)

Clicca l'immagine per vedere la forma Trend Setupt

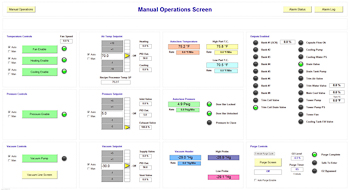

Schermo di Operazioni manuali

Lo schermo manuale fornisce il controllo di sistemi chiavi e componenti delle apparecchiature. Ogni modalità può essere commutata tra automatica e manuale. Buttoni, luci, i controlli del ponto di configurazione sono previsti per una facile maninpulazione del sistema. Quando l'operatore inserisce una modalità manuale, il sistema registrerà il ricorso alle segnalazioni di allarme. Lo schermo può anche essere personalizzato configurato con valori di processo e presentazioni di tendenza.

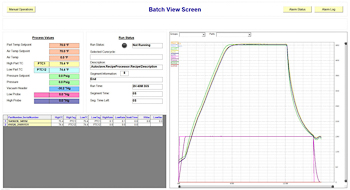

Schermo di visualizzazione di gruppo

Lo schermo di visualizzazione del gruppo mostra un elenco di tutte le parti nel periodo, nonché una visualizzazione del processo corrente e la tendenza. L'elenco di parti visualizzate del gruppo #, numero di serie # (configurabile), sonda TC e il vuoto più alto e più basso della parte, e anche ora la corrente ammollo per ciascuna parte.

Un'altra caratteristica è che quando l'operatore clicca su una parte specifica della riga, la presentazione di tendenza si riconfigura automaticamente per mostrare AirTC, pressione, ed ogni parte della termocoppia e sonda vuoto su quella parte.

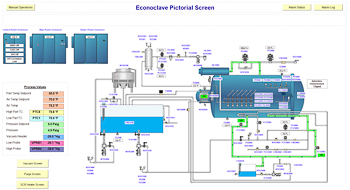

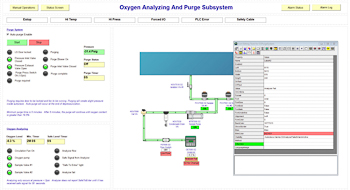

Schermo pittorico P & I

Lo schermo pittorico mostra l'attrezzatura attuale, comprese le valvole, i valori dei sensori, e l'indicazione del flusso. Lo schermo è personalizzato per ogni apparecchiatura. Spesso, parecchi schermi pittorici sono forniti per mostrare tutti i sistemi in autoclave.

Lo schermo è animato con le frecce di flusso in movimento di tubazioni e l'autoclave. Ci sono anche presentazioni di posti di valvola con cambiamenti di colore e % degli indicatori.

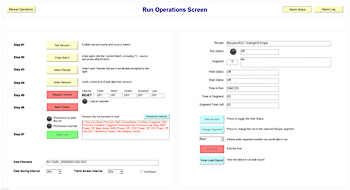

Schermo di operazioni di funzionamento

Lo schermo di operazioni di funzionamento fornisce una procedura passo a passo per come impostare e avviare un ciclo automatico di cura. Lo schermo è completamente configurabile, quindi la procedura potrebbe variare da un cliente all'altro. I passaggi includono connessioni a vuoto per le parti, l'ingresso di parti, i controlli di integrità (test di tenuta, controllo di campo, ecc), e qualsiasi altro passo che il cliente possa desiderare programmato.

Lo schermo mostra anche lo stato di marcia attuale, il tempo trascorso, l'informativa di settore, e può avere qualsiasi altra informazione visualizzata richiesta dai clienti.

Una volta che il percorso è stato avviato, lo schermo può anche essere utilizzato per modificare i segmenti, mettere la corsa in stiva, o finire manualemente la corsa. CPC consente anche ad un operatore di saltare la corsa di un segmento precedente - questo è spesso utilizzato se l'operatore vuole tornare indietro di un segmento di rampa. Tutte le azioni operative di esecuzione possono essere modificate e fissate per gruppi specifici consentiti.

Schermo di inserimento di parte/gruppo

Lo schermo di inserimento di gruppo / parte viene utilizzato dall'operatore per inserire le informazioni delle parti prima di una corsa. Una volta che una parte viene inserita, lo schermo offre un modulo allegato per selezionare le parti termocoppie, le fonti e le sonde di vuoto per la parte. Una parte integrata della base di dati può essere utilizzata per accelerare il processo di immissione.

Vedere la sezione "Inserimento di Parti" in questa pagina per i dettagli specifici.

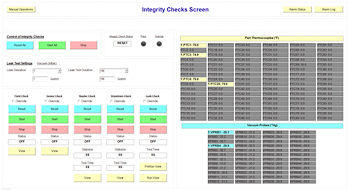

Schermo di controlli di integrità

Lo schermo di controlli di integrità viene utilizzato per avviare i controlli di sistema definitivi per le parti caricate. I controlli di integrità comprendono un assegno di campo (operatore iscritto di informazioni), controllo del sensore (i sensori di lettura corretta), controllo di intestazione (controllo del vuoto ok), controllo del drawdown (valori parte del vuoto ok), e la prova finale di tenuta automatica.

Ogni controllo è un processo separato, e il sistema genera un rapporto unico per ognuno. Un controllo di integrità fallito impedisce di solito una corsa di avvio, tuttavia c'è una sostituzione che può essere implementata per consentire una corsa con controlli falliti. Questa è configurata per soddisfare le esigenze dei clienti.

Vedere la sezione "controlli di integrità" in questa pagina per ulteriori informazioni.

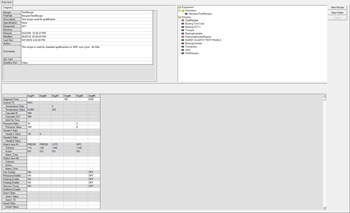

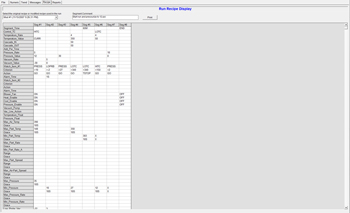

Schermo della Ricetta

La pagina della ricetta viene utilizzata per programmare le ricette per i cicli di cura. La pagina della ricetta contiene un elenco con struttura ad albero di ricette e archivi di ricetta. Quando si clicca la ricetta, il sistema mostrerà automaticamente il contenuto nella vista del foglio di calcolo.

La ricetta è programmata in un foglio di calcolo. Ogni riga è un parametro o un'opzione specifica, e ogni colonna è un segmento di controllo distinto. I segmenti di tempo e gruppi di orologi vengono utilizzati per regolare quando segmento cambia.

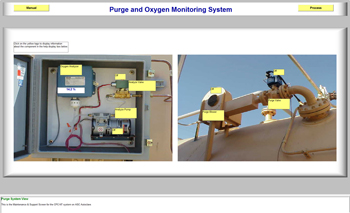

Schermo di mantenimento della foto

CPC può essere configurato anche con schermi di mantenimento di foto opzionali. Questi schermi mostrano singoli punti all'ordine dell'autoclave o forno e forniscono i dettagli riguardanti il mantenimento e la risoluzione dei problemi di ogni voce. Ciò richiede l'accesso alle apparecchiature della fotocamera presso la vostra struttura.

L'operatore clicca su ogni sezione di etichetta gialla, e le informazioni riguardanti la descrizione e gli eventuali interventi di manutenzione compariscono nella sezione di aiuto nella parte inferiore dello schermo.

Personalizzazione degli schermi

CPC ha un designer di schermo incorporato che fornisce ai ingengeri di controllo di ASC la capacità di migliorare e personalizzare gli schermi per adattarsi a quasi tutte le applicazioni. Dopo che il sistema è installato, il cliente può modificare ogni schermo per soddisfare la sua preferenza. Nota: il design dello schermo è tipicamente bloccato dagli operatori.

L'ingegnere può configurare la maggior parte degli schermi utilizzando strumenti grafici costruiti li e script personalizzati.

Inserimento di parte

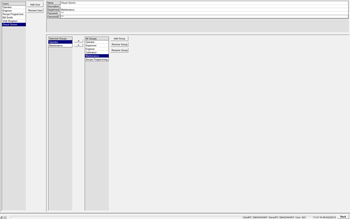

Lo schermo di inserimento di parte viene utilizzato dall'operatore per inserire parti e accessori di parte per la corsa seguente.

In CPC, le parti sono denominate collettivamente un "batch". Quando l'operatore avvia la procedura di inseriemtno di parte, egli prima rimuove parti della precedente esecuzione dal gruppo utilizzando il pulsante "Rimuovi dal batch". Una volta che la partita è deselezionata, l'operatore può aggiungere una parte da zero o può selezionare una parte da una parte della base di dati pre-caricati. Alcuni clienti anche impostano CPC per inserire le informazioni di codice a barre da documenti viaggiatori.

Una volta inserite le informazioni di parte, l'operatore clicca sul pulsante "Selezionare Allegato" per visualizzare il modulo allegato. Questo modulo mostra le termocoppie disponibili, le fonti di vuoto, e sonde vuoto. Un rapido clic sul numero di indice assegna quegli elementi specifici per la parte. Si noti che la forma è colore codificato per indicare lo stato corrente. Verde significa che l'allegato viene già assegnato alla parte corrente. Il grassetto indica che c'è in realtà una termocoppia inserita nel dispositivo (es. Diverso da zero). Vuoto indica che il sensore è collegato a un'altra parte.

Una volta che gli allegati vengono assegnati, lo schermo mostrerà i valori in tempo reale e lo stato di ogni allegato nella griglia. Per le fonti di vuoto, l'operatore può selezionare l'azione per cambiare da VAC OFF per sfogare a seconda delle preferenze.

CPC ha anche una caratteristica unica che permette più parti in un sacchetto. In questo scenario, lo strumento viene prima inserito e poi ogni parte successiva è inserito come "Part-on-Tool". In questo modo, la parte eredita lo strumento di allegamento. Questo è spesso usato nelle operazioni aerospaziali di produzione.

CPC è estremamente flessibile. È possibile impostare il modello di voce per mostrare come molti campi come si desidera. I campi possono includere foto della parte / strumento e istruzioni dettagliate per l'operatore. Inoltre, non c'è alcun limite al numero di parti che possono essere eseguite in un singolo ciclo di polimerizzazione.

CPC supporta il pre-gruppo di cariche parziali. Il pre-gruppo permette all'operatore di inserire parti per la prossima corsa mentre che la corsa attuale è si fa. Poi, dopo la corsa completa, un singolo clic del pulsante "Make Current" trasferirà il pre-gruppo al gruppo corrente. Ciò può ridurre i tempi di porte-aperte e migliorare l'efficacia delle attrezzature.

Con la parte integrale di base di dati di CPC, è possibile impostare il sistema per selezionare automaticamente la ricetta quando si seleziona una parte. Questa funzionalità include anche il controllo per fare in modo che tutte le parti possano essere curate con la stessa ricetta. (Vedere la sezione Part Database per ulteriori dettagli.)

Caratteristiche di sicurezza

CPC ha un vasto sistema di sicurezza che consente l'accesso configurabile a diversi schermi, capacità e funzioni. Lo schermo di protezione viene utilizzato per configurare utenti e creare / modificare i gruppi di appartenenza. I gruppi di appartenenza sono gruppi specifici che vengono dati di accesso a diverse pagine o funzioni del sistema. Assegnando un gruppo a un utente, che dà all'utente l'accesso a tutto ciò che il gruppo permette.

Utilizzando l'editore di oggetti e il generatore di schermo, è possibile fissare gli schermi di un gruppo o di gruppi specifici. È inoltre possibile modificare le disposizioni di sicurezza della programmazione della ricetta, operazioni condotte, costruzione dello schermo, e ogni altra attività connessa.

CPC può essere configurato per bloccare automaticamente l'utente in un periodo di dormienza predefinito. È inoltre possibile configurare CPC per bloccarsi in momenti specifici della giornata.

Per le aziende che eseguono installazioni multiple di CPC, il sistema di sicurezza è in grado di utilizzare una base di dati comune. Inoltre, ogni attività di login e il logout è memorizzata nellaa base di dati.

Apparecchiatura di controllo

A differenza di tutti gli altri prodotti concorrenti, CPC prende il controllo diretto di tale attrezzatura. Ciò significa che ogni valvola, motore, attuatore, e elemento di controllo è azionato direttamente dal CPC. Ogni ingresso è anche direttamente letto dal CPC - questo include interruttori di fine corsa, trasmettitori di pressione e di vuoto, e termocoppie.

Le entrate e uscite sono configurate utilizzando un editore di oggetti. L'editore di oggetti espone tutte le configurazioni del sistema, e consente al tecnico di controlli o cliente di manipolare il sistema, modificare le impostazioni o personalizzare il software per soddisfare le loro esigenze.

La programmazione logica interna viene gestita utilizzando il linguaggio di scripting avanzato del CPC. Questo linguaggio è stato creato da ASC ed è la spina dorsale dietro capacità di controllo della macchina del CPC. Sono programmati ed eseguiti per fornire lo stesso tipo di controllo logico che un PLC avrebbe fornito gli script multi-compito.

CPC controlla più loop PID utilizzando un algoritmo PID provato. Non solo la pressione di controllo CPC, della temperatura, e il vuoto, ma può anche essere configurato per controllare più scalda Bonder, stufe, utensili e altri elementi di controllo.

Con un sistema di CPC di livello II Dual-PC, si ottiene il controllo completo e la ridondanza di acquisizione dati. Mentre i sistemi CPC non richiedono alcun controllatore esterno di setpoint o registratori grafico, se si preferisce avere il backup di controllo manuale, allora questo sarà citato come opzionale. Si noti che il 99% di tutti i clienti CPC non utilizzano i controllatori manuali nei loro sistemi.

Operazioni ricevute

CPC ha un sistema optional completo di ricetta che offre un potente controllo di processi gruppo e di polimerizzazione. Le ricette sono programmate nella pagina della ricetta.

Lo schermo ha tre sezioni. La sezione diritta di vista ad albero superiore che mostra il direttorio virtuale di ricette e archivi di ricetta. Essa mostra anche gli archivi di attrezzature e quale ricetta è attualmente selezionata per la corsa. Le ricette che vengono disattivate da operazioni sono contrassegnate con una X rossa Per visualizzare o modificare una ricetta, è sufficiente cliccare sulla ricetta nella vista ad albero. Non c'è operazione "carico", come tutte le ricette rimangono in memoria durante le normali operazioni.

Le informazioni alto a sinistra mostrano le informazioni relative alla ricetta corrente selezionata per la modifica. I campi sono la ricetta, il percorso virtuale, la descrizione, le specificazioni, la lista di equipaggiamento designato, e le informazioni di revisione. C'è anche la possibilità di disabilitare la ricetta da operazioni e associare una scheda di controllo di qualità per la corsa specifica.

Che cosa è un segmento? - In CPC, un segmento è un cambiamento definito nel controllo. Qualsiasi modifica specifica che si desidera che il sistema faccia durante una corsa automatica e dovrebbe includere un segmento unico. Un ricetta di segmento raramente ha un tempo fisso ad esso associati e la sua durata è di solito regolato da grilletti di guarda gruppo.

Tempo di Segmento - Il tempo di Segmento viene immesso per i segmenti che devono avere una durata fissa (. Cioè periodi di ammollo). Il tempo può essere inserito in secondi (XS), minuti (M) o ore (H). Il parametro di tempo di Segmento è anche usato per indicare il completamento della corsa (END).

Temperatura di controllo di parti - i parametri di controllo della temperatura della ricetta esegue collettivamente un eccellente controllo della temperatura di parti. Il parametro di controllo TC viene utilizzato per indicare che la termocoppia specifica (es. AIRTC) o la lettura statistica (ad esempio. HITC, LOTC, AVGTC) viene utilizzata per guidare la rampa. Il parametro valutazione e valore è il tasso di incremento / decremento (es. Gradi / min) e la temperatura che si vuole (cioè. 350). Il valore può essere inserito come CORR per indicare la "temperatura attuale". Cascade IN, Cascade OUT, e Aggiunge per Ora sono collettivamente utilizzati per configurare la testina termica della temperatura dell'aria (delta aria-parte) usato per guidare le parti durante la rampa. Per una memoria di questa capacità, si prega di ricercare "Temperatura di parti" nel motore di conoscenze della pagina di supporto.

Controllo della pressione - il tasso di pressione e valore di pressione sono utilizzati per rampa pressione per un obiettivo predefinito. Una X nel valore della frequenza indica una richiesta di "no rate" e si tradurrà in una rapida pressurizzazione o depressurizzazione.

Controllo del vuoto - CPC può controllare uno o più sistemi di vuoto. Sullo schermo vedrete due intestazioni sotto vuoto (header1 e header2). Ogni intestazione può essere controllata a diverse velocità di rampa e a diversi livelli di vuoto.

Gruppi di vigilanza - Una potente funzione delle ricette di CPC è il gruppo di vigilanza. I gruppi di vigilanza regolano quando finisce un segmento. È possibile utilizzarli per "guardare" un valore specifico di un sensore e poi andare al segmento successivo quando tale valore raggiunge un obiettivo specifico. I gruppi di vigilanza multipli possono essere utilizzati in parallelo con azioni AND e OR.

Modi, motori e pompe - La ricetta comprende anche On / Off di specifiche modalità di controllo CPC, motori, apparecchiature e pompe di attrezzature. Le righe possono essere personalizzate-configurate per azionare automaticamente l'abilitazione di calore, di pressione, di vuoto, operazioni di ventilatori, e qualsiasi altro elemento che si desidera controllare per segmento.

Linea di controllo di vuotto - La ricetta contiene alcuni parametri che regolano la posizione delle valvole a vuoto durante la corsa. La linea di controllo di vuotto può essere impostata a VAC, OFF, o VENT. La ricetta comprende anche una funzione di sfogo o di isolamento una parte che perde sulla base di una lettura specifica di sonda.

Funzioni di allarme - CPC non imposta automaticamente allarmi durante un ciclo di ricetta e invece fornisce i parametri della ricetta che vengono utilizzati per attivare e disattivare le allarme durante il ciclo programmato. Ogni allarma che si desidera avere può essere facilmente configurata nella ricetta. Allarme di autoclave tipiche includono Tempo di Aria Massimo, Pressione Massima, Tempo di Parte Massimo, Temp di Parte Minimo, Tasso di Parte Massimo, Vuoto di Parte Minimo, Vuoto di Parte Massimo, Vuoto Minimo, Rottura Limite della Borsa, Parte di Aria Delta Massima, Tempo di Parte Delta Massimo, e molti altri. Ogni allarma comprende anche un parametro di periodo di grazia che filtra le allarme sporadiche. Si noti che alcune allarme prendono il controllo limitando cell'azione, mentre altre solo suoneranno un'allarma visuale e acustica.

Controlli di integrità

I Controlli di integrità sono una serie di controlli di software e hardware che si verificano immediatamente prima che una corsa automatica venga avviata. Il processo di controllo di integrità CPC è stato sviluppato in collaborazione con The Boeing Co nel corso di molti anni. Il processo fornisce il migliore controllo generale per parti e l'integrità del vuoto per assicurare una cura di successo. Nessun altro software competitivo ha questo livello di controllo di integrità avanzato.

Il processo di controllo di integrità comprende cinque controlli indipendenti. Il processo di controllo viene di solito avviato dall'operatore cliccando sul pulsante "Start All". Una volta che il primo controllo si completa, il sistema visualizza lo stato del controllo (PASS o FAIL) e quindi avviare automaticamente il controllo successivo. Solo dopo che tutti i controlli sono stati completati e passati l'operatore può avviare il ciclo automatico di cura.

Ogni singolo controllo può essere eseguito anche singolarmente, soprattutto per ricontrollare quelli che hanno fallito. Inoltre, l'operatore può scegliere in alcune situazioni per ignorare i controlli, ma questa caratteristica è installata solo con concorso del cliente e comprenderà un messaggio con la corsa che indica la condizione di sopramontata.

CONTROLLO DI CAMPO - Durante il controllo di campo, il sistema controlla i campi di informazioni di ingresso di parte ed esegue una verifica sul testo / valori immessi. A seconda di come è configurato il software, il sistema può verificare la presenza di campi vuoti, valori duplicati (ad esempio. Numeri di serie), e può anche controllare che il numero corretto di caratteri sono iscritti per settori specifici. Una relazione indipendente viene generata mostrando i risultati della verifica.

SENSORE DI CONTROLLO - Durante il controllo del sensore, il sistema convalida le termocoppie e sonde vuoto attualmente associate alle parti. La banda di tolleranza di convalida è configurato in usando l'editor oggetto di CPC. Il controllo identifica qualsiasi termocoppia la cui temperatura è di lettura inferiore o superiore della banda di tolleranza. Esso controlla anche le parti delle sonde di vuoto e conferma che la lettura del vuoto è all'interno della banda di tolleranza. Una relazione indipendente viene generata mostrando i risultati della verifica.

VERIFICA DI INTESTAZIONE - Poiché il vuoto è un parametro essenziale per la qualità complessiva della parte, il sistema verifica che il sistema di vuoto è in grado di controllare adeguatamente il sotto vuoto durante il ciclo. La verifica di intestazione assicura che l'intestazione del vuoto può essere controllata correttamente e con la corretta stabilità. La verifica imposta prima il vuoto di un livello (ad es. -25 "Hg), attende un tempo predeterminato di stabilità, e quindi conferma che il valore di intestazione del vuoto è in tolleranza. Quindi, il sistema imposta un livello di vuoto alternativo (es. -27 "Hg) e fa lo stesso controllo. Questo controllo conferma che le valvole di controllo del vuoto e sfiato sono operative e che il trasduttore funziona correttamente. Una relazione indipendente viene generata mostrando i risultati della verifica.

CONTROLLO DI PRELIEVO - Il controllo di prelievo serve per identificare errori di caricamento di parte in cui l'operatore non è riuscito a collegare tutte le linee di vuoto per una parte. Una linea sorgente di vuoto o sonda non corrispondente può portare a insufficienza della parte immediata durante un ciclo di cura. Il controllo di prelievo conferma che tutte le parti siano collegate a vuoto e che tutti i trasduttori vengano adeguatamente tarati. Il controllo inizia controllando l'intestazione del vuoto ad un valore pre-configurato (cioè. -25 "Hg) e poi attendere un periodo di stabilizzazione predefinito. Dopo il periodo di stabilizzazione del sistema conferma che tutte le sonde di vuoto siano collegate et letti entro tolleranze accettabili. successivamente, il sistema imposta un secondo livello di vuoto e conferma tutte le sonde leggere anche che il valore dopo la stabilizzazione. questo controllo non riesce se un tubo o una parte non è collegato. si fallirà se un trasduttore è correttamente calibrato. viene generato un rapporto indipendente mostrando i risultati della verifica.

CONTROLLO DI PERDITE - Il controllo delle perdite è il controllo finale. All'inizio del controllo delle perdite, il sistema registra lettura delle sonde di corrente e quindi chiude tutte le valvole di fonte di vuoto collegate alle parti. Il sistema quindi attende un tempo configurato (ad esempio. 5 minuti) e quindi registrare un'altra serie di letture. Se qualsiasi valore di sonda perde più che la quantità di accettabile predeterminata, quindi il controllo delle perdite fallisce. La quantità di tempo e la perdita possono essere impostate in modo fisso su un valore (es. 1 "Hg in 5 minuti) o dei valori possono essere impostati automaticamente dalla ricetta selezionata. Quest'ultima configurazione viene utilizzata quando ci sono diversi controlli di tenuta richiesti dai differenti programmi dei clienti.

RAPPORTO DI RISPARMIO - Ciascun controllo genera un rapporto unico che può essere stampato prima dell'inizio della corsa. Queste relazioni vengono anche salvate nei file di dati della corsa per l'analisi post-conduzione e rapporti.

Operazioni di corsa

Lo schermo di operazioni di corsa fornisce una procedura passo a passo di come impostare e avviare un ciclo automatico di cura. Lo schermo è completamente configurabile, quindi la procedura potrebbe variare da un cliente all'altro. I passaggi includono connessione a vuoto per le parti, l'inserimento parte, i controlli di integrità (test di tenuta, controllo di campo, ecc), e qualsiasi altro passo che il cliente possa desiderare programmato.

Lo schermo mostra anche lo stato di marcia attuale, il tempo trascorso, l'informativa di settore, e può avere qualsiasi altra informazione richiesta visualizzata dai clienti.

Una volta che il percorso è stato avviato, lo schermo può anche essere utilizzato per modificare i segmenti, mettere la corsa in stiva, o terminare la corsa manualemente. CPC consente anche ad un operatore di saltare la corsa di un segmento precedente - questo viene spesso utilizzato se l'operatore vuole tornare indietro di un segmento di rampa. Tutte le azioni operative di esecuzione possono essere modificate e fissate per gruppi specifici consentiti.

Controlo di parti

CPC ha un gran potere e un algoritmo di controllo della temperatura parte affidabile che è stato dimostrato nel corso degli ultimi 20 anni. Il sistema utilizza un controllo in cascata, controllo della velocità, e altri limitandosi a fornire un controllo unuguagliabile di temperature di parte e tassi di temperatura.

CONTROLLO IN CASCATA - Il sistema di ricetta di CPC comprende un gruppo di controllo di temperatura di parti che utilizza un algoritmo in cascata proporzionale per impostare e controllare l'autoclave o la temperatura dell'aria del forno ad un livello specifico al di sopra delle temperature delle parti al fine di guidare la parte alla temperatura corretta. I parametri di cascata possono essere impostati per ogni ricetta per ospitare diverse configurazioni di carico e di parti.

SELEZIONE TC - Il regolatore di temperatura può essere programmato per controllare il più alto (HITC), basso (LOTC), media (AVGTC), o mediana (MEDTC) durante il ciclo di cura. È anche possibile selezionare il controllo da una specifica parte di termocoppia. Per gli utenti avanzati, CPC può essere configurato opzionalmente al controllo di un gruppo di termocoppie specifiche nelle diverse fasi del ciclo di cura. Questo è stato utilizzato con grande effetto per curare le grandi strutture primarie.

LIMITATORI - CPC incorpora la temperatura dell'aria configurabile limitando i parametri che controllano la temperatura massima dell'aria, pendenza massima dell'aria alla parte termica e gradiente di riferimento di corrente.

CONTROLLO DI GRADIENTE - CPC fornisce in tempo reale il controllo della gradiente termica configurabile. Questa funzione controllerà le gradienti termiche tra le parti singole o attraverso l'intero carico e apportare modifiche al tasso di temperatura per mantenere una gradiente massima. Questo viene utilizzato principalmente per le parti satellitari e altre parti aerospaziali dove le gradienti termiche possono causare tensioni indesiderate nelle strutture curate.

CONTROLLO DI TASSI - L'algoritmo cascata del CPC funziona molto bene nella maggior parte dei casi, ma se è necessario il controllo della frequenza ad anello chiuso, CPC ha un controllatore di tasso avanzato che prende le decisioni di controllo in tempo reale, al fine di prendere il controllo diretto dei tassi di temperatura di parti misurate. Questo algoritmo avanzato prende misure immediate per correggere variazioni dei tassi di temperatura a causa di cambiamenti di reazione e di pressurizzazione esotermiche.

MAGGIORI INFORMAZIONI - Per ulteriori informazioni, è possibile visualizzare il nostro documento "Controllo di Temperature di Parti"nella nostra base di conoscenze.

Acquisizione e archivio di Dati

CPC crea un set di dati completo durante ogni percorso che include informazioni delle parti, le informazioni di ricetta, letture del sensore intervallo, allarmi, e le relazioni pre-corsa.

DATAFILE VS DATABASE Il metodo standard di salvaggio DATAFILE VS DATABASE di CPC i dati di esecuzione avviene tramite un file binario compresso chiamato "file di dati". Quando inizia una corsa, un file di dati univoco viene creato e tutto ricetta, parte, allarme, e dati del sensore vengono memorizzati nel file. Al termine della corsa, questo file unico conterrà tutte le informazioni rilevanti necessarie per segnalare e analizzare il processo di polimerizzazione di parti durante la corsa. Questo metodo di raccolta dei dati differisce da pacchetti di software competitivi in cui la raccolta dei dati primari è in una base di dati. Anche se CPC può essere facilmente configurato per memorizzare la parte ed eseguire le informazioni in una base di dati, non lo vediamo che come la soluzione ideale. Noi crediamo che il concetto di file di dati è molto megliore per il cliente. I file di dati sono di piccole dimensioni e possono essere facilmente memorizzati e archiviati. I file di dati possono essere inviati anche a colleghi, dirigenti e clienti per l'analisi facile. Le informazioni di base di dati, d'altra parte, è difficile da analizzare e inviare alle altre parti.

TUTTE LE INFORMAZIONI MEMORIZZATE - Nel corso di un ciclo di cura, CPC raccoglie non solo la temperatura, la pressione, e valori di vuoto, ma raccoglie anche tutte le altre informazioni pertinenti. Questo include Informazioni dell'articolo allegato, rapporti di controllo di integrità, messaggi di allarme, e la ricetta completa effettivamente utilizzata durante la corsa. Il file di dati è completo al 100% e fornisce tutte le informazioni necessarie per il personale di qualità o di ingegneria per analizzare e convalidare il ciclo di cura in futuro.

DATI DI INTERVALLO - CPC memorizza i dati dei sensori numerici in un intervallo configurabile. Questo intervallo può essere costante durante la corsa o può essere modificata durante il ciclo di ospitare una specifica esigenza del cliente.

ARCHIVIO REMOTO - CPC memorizza in genere i dati sul disco duro locale e quindi trasferisce i dati per l'archiviazione remota, alla fine della corsa. Questo è un approccio affidabile ed è meno suscettibile di fallire a causa di problemi di rete del cliente. L'archiviazione dei dati può essere configurata dal cliente. Facoltativamente, è possibile avere un CPC che analizzi automaticamente il file di dati di SQL remoto o una base di dati ODBC al termine di esecuzione.

Configurazioni personalizzate - Perché CPC è così flessibile, possiamo ospitare praticamente qualsiasi richiesta di raccolta di dati personalizzata dai nostri clienti. Non esitate a contattarci per discutere le vostre esigenze.

Sistema di dati della corsa

Sebbene CPC salva i dati in un file di dati unico (vedere la sezione Acquisizione di Dati sopra), mantiene ancora una base di dati della corsa che viene utilizzata per ricercare la post-conduzione e le informazioni di parti, le informazioni della corsa, e le posizioni dei file di dati. La base di dati della corsa può essere mantenuta a livello locale per i sistemi CPC individuali o è possibile accedere in remoto per più sistemi CPC. Durante la corsa, CPC memorizza informazioni di parti, gli allegati del sensore, e le statistiche di esecuzione al file di database. Queste informazioni vengono poi utilizzate dal sistema di rapporto per cercare e trovare i dati storici.

Il sistema di rapporto ha anche alcune funzioni di domande che consentono di cercare per le allarme specifiche, tipi di allarme, e le informazioni statistiche per i cicli di cura.

Sebbene la maggior parte dei sistemi tipici CPC non memorizzano i dati di intervallo nella base di dati, è possibile facoltativamente la richiesta che corre e i dati saranno analizzati e conservati nella base di dati remoti.

Sistema di Rapporto

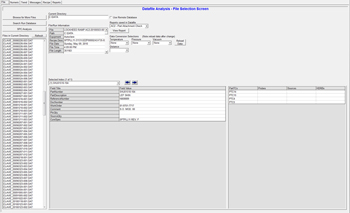

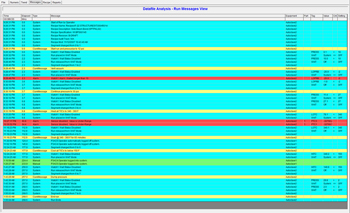

CPC non è solo un grande pacchetto di controllo, ma è anche il più avanzato sistema di rapporti e di analisi disponibili o composito di polimerizzazione in autoclave e forni. I rapporti e analisi dei dati si verifica sullo schermo di analisi di Dati.

Lo schermo di analisi dei dati mostra l'elenco dei file di dati per i cicli di cura. Se si clicca sul file, il sistema caricherà il file di dati e mostrerà immediatamente i dati di esecuzione, tempo di esecuzione, ricette, informazioni e parti. È inoltre possibile selezionare e visualizzare i rapporti di integrità di controllo pre-corsa, come il controllo del campo, del sensore, dell''intestazione, del prelievo e delle perdite.

Una volta caricato il file, è possibile cliccare sulle altre schede per accedere agli schermi di visualizzazione di analisi dei dati.

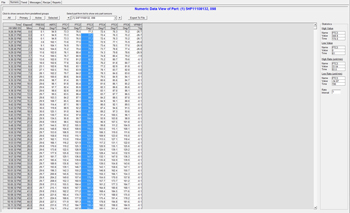

Schermo di visualizzazione numerica - Questo schermo viene utilizzato per analizzare i dati numerici della corsa. È possibile selezionare sensori attivi, sensori primari, e sensori su una parte specifica. È anche possibile selezionare sensori specifici per vederli. Se si evidenzia un certo intervallo di celle, il sistema visualizzerà le statistiche sul set di dati.

Dati da esportare - Clicca sul pulsante Esporta al File per esportare la griglia numerica corrente in un file di testo delimitato da virgole. Questo file verrà formattato per una facile importazione in Excel.

Schermo di visualizzazione di tendenza - Questo schermo è utilizzato per visualizzare i dati in forma di tendenza. È possibile selezionare sensori attivi, sensori primari, i sensori su una parte specifica, o effettuare una selezione personalizzata di alcuni valori del sensore. Lo schermo consente inoltre di salvare i gruppi di selezione specifici per le analisi future. La presentazione di tendenza può essere ingrandita e stroncata a qualsiasi specifica porzione della corsa. È anche possibile cliccare e trascinare il mouse su linee di tendenza specifiche per identificare il tasso e il valore di ciascun punto dato.

Allarme Visualizzazione dello schermo - Questa schermata mostra tutti i messaggi di esecuzione che sono stati creati durante la corsa. Messaggi blu sono normali messaggi di sistema. Messaggi verdi sono interventi manuali. Messaggi rossi sono allarmi.

Schermo di visualizzazione di ricetta - Questo schermo mostra la ricetta effettivamente utilizzata per la corsa. Si mostreranno anche revisioni della ricetta se la ricetta è modificata durante il turno (protezione attivata).

RAPPORTI CARTACEI - Il sistema comprende una serie di opzioni di rapporti di cartacei. Essi comprendono rapporto numerico di tutte le parti, le parti singole, o solo i sensori primari. È inoltre possibile stampare i rapporti delle tendenze di colore di tutte le parti, le parti singole, e sensori primari. Un rapporto di gruppo mostra tutti i risultati informativi delle parti e i test di perdite. Un rapporto dei messaggi visualizza tutti i messaggi di allarme. Infine, ci sono tre tipi di rapporti di analisi di qualità - di gruppo, di parti, e le eccezioni.

Rapporto di gruppo- Questo rapporto mostra tutte le parti e tutte le informazioni di parti. Essa mostra anche le termocoppie collegate, le fonti di vuoto, e le sonde del vuoto, nonché i risultati del controllo delle perdite pre-corsa.

Rapporto Numerico- Questo rapporto mostra i dati degli intervalli numerici. È possibile scegliere di stampare tutti i sensori numerici, parti numeriche individuali, o sensori numerici primari.

Reporti di tendennza - Questo rapporto mostra la rappresentazione dinamica dei dati. È possibile selezionare tutte le parti di tendenza, le parti individuali di tendenza, o i sensori di tendenza primari.

Rapporto di messagi - Questo rapporto mostra la rappresentazione dinamica dei dati. È possibile selezionare tutte le parti di tendenza, le parti individuali di tendenza, o i sensori di tendenza primari.

Rapporto di qualità - Questo rapporto mostra i risultati della scheda di analisi di qualità. Il raporto può essere un gruppo di qualità o di un'analisi di qualità per-parte. È inoltre possibile stampare un rapporto di eccezioni che mostri solo l'accettazione e di rifiuto di ogni parte, con una vista condensata di eccezioni.

Ispezione automatica di qualità

CPC ha un sistema di ispezione della qualità integrato che analizza automaticamente i dati post-corsa e verifica se i dati aderisce alle specifiche di processo del cliente. Il sistema utilizza delle schede di qualità preprogrammate che identificano temperatura, pressione, vuoto, e le tolleranze di tempo per ogni fase del ciclo di polimerizzazione.

Perché usare Analisi della qualità del CPC? - Un tipico ciclo di cura crea migliaia di punti di dati che devono aderire alle tolleranze specifiche concrete e requisiti. Normalmente il compito di validare dati scende a un ispettore di qualità che deve faticosamente sfornare attraverso questo dato numerico. Questo processo non è solo in termini di tempo, ma può anche essere soggetto a errore umano a causa della grande quantità di dati che devono essere analizzati. Il sistema di analisi della qualità del CPC elimina la necessità dell'ispezione umana di questi dati e fornisce un'analisi completa ed esigente di tutti i dati gestiti.

Il potere delle schede di qualità - Una scheda di qualità viene creata all'interno CPC dal rappresentante di controllo di qualità del cliente. La scheda prevede una procedura passo a passo per l'ispezione e l'analisi dei dati, ed è disegnata per controllare i dati nello stesso modo che lo farebbe un ispettore. Una scheda può essere abbinata ad una specifica ricetta, parte, o la trasformazione spec.

Ogni scheda è suddivisa in diverse fasi di ispezione. Ogni fase prevede diversi criteri di ispezione per ogni porzione della cura (es. Riscaldamento, ammollo, raffreddamento, ecc) Le azioni di controllo e le tolleranze sono definite in ogni fase e indica al sistema come controllare la temperatura dell'aria, la temperatura di parti, tassi di temperatura di parti, pressione, tasso di pressione, parti del vuoto, e tempi di ammollo.

Manuale dell'Analisi di qualità - Sentite liberi di vedere il nostro "Manuale del Sistema di analisi di qualità" nel nostro schermo Supporto per una descrizione dettagliata del sistema di analisi di qualità.

Calibrazione e certificazione

Operazioni di calibrazione

CPC ha degli strumenti di calibrazione avanzati che vengono utilizzati dai clienti di metrologia e personale di calibrazione per calibrare i sensori di CPC, tra cui termocoppie, RTD, trasduttori e trasmettitori. La funzione di calibrazione passo a passo è utilizza l'ingresso dei valori di calibrazione del mondo reale per fornire una calibrazione lineare o una calibrazione multi-punto non lineare di sensori. Tutti i dati di calibrazione possono essere stampati in un rapporto per supportare i requisiti e tracciabilità di Aeroapce NADCAP.

Certificazione

Una volta che i sensori del sistema sono calibrati, il tecnico di calibrazione può utilizzare il sistema di certificazione di CPC incorporato per controllare e registrare le letture del sensore a diversi livelli predefiniti. Questo sistema di certificazione fornisce il controllo tolleranza e la convalida di tutte le calibrazioni. Questo processo di certificazione si traduce in una relazione sintetica che mostra ogni sensore e dei risultati delle certificazioni. Le relazioni di certificazione possono anche essere salvate sul disco duro del PC e / o dell server di rete.

Ridondanza del sistema

Controllo Duale del PC

Il sistema di controllo di CPC e il software sono disegnati per trarre il massimo vantaggio di un'architettura PC ridondante. In un sistema di ridondanza di livello II, due PC sono utilizzati per fornire il controllo primario e il backup del processo. In questa configurazione, il PC-A è il controllatore principale e il PC-B è il controllatore di backup, ma il PC-B è anche una stazione del client a tempo pieno che può essere utilizzato per la visualizzazione e programmazione durante le operazioni del PC-A. Nel caso improbabile di un problema con il PC-A, il PC-B prende il controllo senza soluzione di continuità e senza l'intervento dell'operatore.

Durante le operazioni del PC-A, tutti i dati e le configurazioni sono supportati automaticamente e memorizzati al PC-B. In questo modo, quando il PC-B assume il controllo, ha una configurazione duplicata e registrata dati per continuare. Il risultato di questo tipo di ridondanza è che anche se PC-A non riesce, c'è un set di dati di backup per ogni corsa mantenuta nel computer PC-B.

Ridondanza PLC

Per i clienti che desiderano ancora maggiore ridondanza, ASC è in grado di offrire una serie di opzioni hardware di ridondanza. Un'opzione fornisce un processore ridondante per il PLC e collegamenti di comunicazione ridondanti per ogni rack PLC. Ciò richiede un hardware PLC specifico e in genere si traduce in un aumento dei prezzi al sistema di controllo. Per i più piccole autoclavi e forni, potremmo scegliere di fornire un rack PLC duplicato e il processore che può essere commutato automaticamente in funzione quando c'è un guasto con il hardware del PLC. Sentitevi liberi di discutere le vostre esigenze di ridondanza con ASC.

Manuale di Controllatori del Valore di Riferimento e Registratori Grafico

Con la potenza di ridondanza duale del PC, ASC in genere non consiglia i controllatori di setpoint standalone e registratori di grafici per i nostri clienti. Questi dispositivi sono semplici e richiedono ancora l'interfaccia con il controllatore principale. Inoltre non forniscono nemmeno la forma più semplice di capacità di controllo avanzato che un PC potrebbe fornire per l'autoclave e per il forno di polimerizzazione. Essi richiedono inoltre ulteriori costi di manutenzione e di calibrazione durante tutto l'anno. Per queste ragioni, si consiglia in genere un sistema duale di PC di livello II per la ridondanza invece di un controllatore di setpoint e registratori.

Nota: Se un cliente è determinato ad avere i controllatori di setpoint e di registrazione dei dati di carta su un sistema CPC, utilizzeremo questa configurazione come opzione.

Operazioni e visualizzazioni remote

Architettura del cliente / server

CPC è un'applicazione del client / server. Il server CPC è il software che offre tutto il controllo e acquisizione di dati delle attrezzature e di processo. il cliente CPC è il software che fornisce la HMI (interfaccia uomo-macchina), la programmazione, rendicontazione, e tutte le altre funzioni operative. Come una configurazione cliente / server, CPC può avere più clienti connessi in qualsiasi momento. Questo fornisce un modo semplice di avere più schermi nell'apparecchiatura, visione a distanza, e il telecomando. Quando si acquista una licenza di cliente CPC remoto, è possibile visualizzare e / o controllare qualsiasi sistema CPC da qualsiasi punto della struttura - anche dalla propria scrivania. Questo cliente remoto è praticamente identico all'applicazione del client installata sul PC della attrezzatura, così tutte le disposizioni di sicurezza standard sono applicabili.

I clienti che installano i clienti remoti per gli impiegati in sale di controllo, departamenti di manenimento e qualità. Essi sono spesso installati per la visualizzazione di aree layup e sale di pulimento.

Email e Messaggi SMS

Capacità dell'e-mail

CPC include una funzione e-mail opzionale che consente al sistema di inviare messaggi di posta elettronica a più parti. I messaggi possono essere configurati su misura per soddisfare le vostre richieste specifiche di monitoraggio dei dati. Questi messaggi possono includere dati in tempo reale del processo, le informazioni di allarme, e attrezzature generale e stato di marcia.

Questa funzionalità email avanzato supporta anche una comunicazione bi-direzionale, consentendo al sistema di leggere le email in arrivo e rispondere alle richieste scritte. Ad esempio, se la posta in entrata ha il testo "ALLARMI?" nel soggetto, il sistema risponderà con stato di allarme corrente. Questa capacità bidirezionale è configurabile con potente linguaggio di scripting del CPC.

Nota: il modulo E-mail del CPC richiede un server di posta SMTP in uscita e un server di posta POP3 in arrivo. Se il sistema di posta elettronica non supporta questa interfaccia, ASC è in grado di fornire servizi di posta elettronica attraverso i nostri server (cioè [email protected].)

Capacità dei SMS

CPC include una funzionalità di SMS facoltativa che permette al sistema di inviare messaggi di testo SMS a numeri di telefono di destinazioni configurate. L'opzione include hardware del modem GSM che deve essere caricato con una scheda SIM fornita da ASC o dal cliente da un gestore di telefonia mobile (ad esempio. Verizon, AT & T, ecc).

È possibile configurare il sistema per l'invio di avvisi, notifiche di allarme, lo stato familiare, e le informazioni di processo in tempo reale in momenti specifici durante una corsa o su base dell'intervallo.

La capacità di SMS include anche la capacità bidirezionale che permette di scrivere remotamente l'apparecchiatura dal tuo telefono cellulare e chiedere aggiornamenti specifici (ad esempio. ALLARMI? O STATI? O processo?). Il sistema può anche essere configurato per permettere comandi del telecomando (es. ENDRUN), ma quelli sono in genere le operazioni protette da password.

Interfaccie MRP e MES

CPC può essere configurato per comunicare ad una vasta gamma di sistemi MES (Manufacturing Execution System) e MRP (pianificazione delle risorse di produzione). Molte aziende collegano il CPC ai loro sistemi di base di dati interni per il trasferimento bidirezionale dei dati gestiti, dati parziali e dati in procceso in tempo reale.

Operazioni della base di dati - CPC ha oggetti costruiti li che forniscono analisi dopo corsa dei dati di SQL, Oracle, o base di dati ODBC abilitato. Questi oggetti supportano anche il trasferimento in tempo reale dei dati di processo e di una caratteristica unica che importa il carico del cliente e le parti di informazioni direttamente nel CPC per la prossima corsa. Questo elimina praticamente operatore di inserimento di parti prima di una corsa.

Flessibilità Orientata all'oggetto - La configurazione orientata agli oggetti potenti del CPC, linguaggio di scripting interno, e lo schermo personalizzato di capacità di proiettazione offre agli ingegneri di ASC e ai clienti dei programmatori gli strumenti necessari per creare qualsiasi capacità d'interfaccia.

Modellazione di Materiale

Modellazione di Materiale

AUSTRIA

AUSTRIA BRAZIL

BRAZIL CHINA

CHINA FRANCE

FRANCE GERMANY

GERMANY ITALY

ITALY JAPAN

JAPAN LATIN AMERICA

LATIN AMERICA RUSSIA

RUSSIA SOUTH KOREA

SOUTH KOREA SPAIN

SPAIN UK

UK USA

USA