SEARCH SITE

AAC Beton Autoklaven

Porenbeton (AAC) ist eine hoch wärmegedämmte Beton-basierte Material für interne und externe Konstruktion benutzt. AAC hat hervorragende wärmedämmende Eigenschaften und ist auch leicht zu installieren. Ein weiterer Vorteil ist, dass sie geroutet werden können, geschliffen und zugeschnitten Vor-Ort-Verwendung von Standard-C-Stahl-Tools.

Autoklaven werden verwendet, um zu heilen AAC mit Frischdampf. Diese Autoklaven sind in der Regel sehr lange, um auf die Schiene Auto-Laden und Techniken Großteil Lasten aufzunehmen. ASC telecom AG ist einer der wenigen heimischen US-Hersteller von AAC Autoklaven.

Sicherheit durch Design

ASC ist stolz auf das Design von extrem sicher AAC Autoklaven. Wir nutzen unsere bewährten schnell öffnende Tür und Design signifikante Korrosionszuschlag und Sicherheitsfaktor in alle unsere AAC Autoklaven Druckbehältern, um viele Jahre sicheren Betrieb zu gewährleisten. ASC kann AAC Autoklaven nach ASME, PED und andere Druckbehälter-Codes herzustellen.

Türkonfigurationen

AAC Autoklaven können mit vertikalen Swing, Swing-Seite, oder Davit rotierenden Türen hergestellt werden. ASC-Designs sind bewährte und wird an Ihre Anlage und Produktions-Workflow Anforderungen angepasst werden.

Heizung Verteilung

Unsere AAC Autoklaven wurden entwickelt, um hervorragende Wärmeübertragung zu Ihrem konkreten Last bereitzustellen, sorgen für gleichmäßige Temperaturen über die gesamte Länge des Autoklaven. Interne Verrohrung und Dampf-Verteiler sind so konstruiert, Ihre genaue Last-und Zykluszeit zu erfüllen.

Verladesysteme

ASC liefern können eine AAC-Autoklaven mit voll integrierten Schienensystem, Ladesystem, Karren, und automatisierten Grube Brücken. Lassen Sie uns wissen, was Ihre spezifischen requiremet ist und wir ein System, das Ihren Bedürfnissen entspricht entwerfen.

Feld Herstellung von zwei 15 ft. x 40 ft. Autoklaven

Feld gebauten Autoklaven

Wenn Autoklaven zu groß, um mit dem LKW transportiert werden, muss der Autoklav vollständig auf dem Gebiet gebaut werden. ASC telecom AG ist einer der erfahrensten Autoklaven Feld-Verarbeiter in der Welt, mit mehreren und gleichzeitige Bereich Projekte jedes Jahr.

Wann Bereich Fertigung sinnvoll?

Wenn ein Autoklav Innendurchmesser 12 ft. (3,6 m) übersteigt, kann die Kosten für den Transport des Autoklaven über Land sehr teuer werden. ASC wird in der Regel eine Kosten-Nutzen-Analyse zu bestimmen, welche Herstellungsverfahren wird den besten Wert für die Kunden bieten. Aufgrund der Witterung und anderen Faktoren, ist Feld Fertigung von Natur aus weniger effizient als Werkstattfertigung, so alle Faktoren zusammen müssen abgewogen werden.

Wie lange dauert Feld-Fertigung übernehmen?

Feld Fertigungszeit kann so niedrig wie 50 Wochen zu Umsatz und bis zu 90 Wochen. Zeit hängt von der Größe und Komplexität des Autoklaven, und auch die aktuelle Vorlaufzeit für Stahl, Köpfe und Schmiedeteile.

Fabrication Bereich, der für das Drehen Rollen vorbereitet

Mehrere Abschnitte miteinander in einen zylindrischen Behälter verschweißt

Feld-Fertigung mit Zelt errichtet über Schiff

Sicherungsring Schmiedeteilen wird für assembly.el positioniert

Shell Flansch und Klemmring wird am Schiff positioniert.

Kopf-und Kopf Flansch am Schiff positioniert.

Fabrication Bereich, der für das Drehen Rollen vorbereitet

Der Prozess der Bereich Herstellung

Feld-Fertigung Projekte, wird ASC mit dem Kunden arbeiten eng zu bestimmen, wo das Schiff und Autoklaven gebaut werden. Wenn der Kunde den Autoklaven Grube Fundament rechtzeitig fertig haben, zieht ASC, den Autoklaven in der Grube zu bauen. Dies ist jedoch nicht immer möglich, entweder durch Gebäude und Fundament nicht fertig, oder Einschränkungen und Komplikationen durch gleichzeitige Kunde Produktionsanforderungen. In diesem Fall wird ASC den Kunden bitten, einen nahe gelegenen Betonplatte, die für den Build Aufwand eingesetzt werden können.

Sobald das Projekt beginnt, wird ASC sofort kaufen Schiff Köpfe, Stahlblech, Tür-und Schmiedeteilen für die Druckbehälter verwendet werden. Die Platte aus Stahl kommen direkt aus einer Mühle und Vorlaufzeiten zu erwarten, dass 10-14 Wochen sein werden. Nachdem der Stahl zur Auslieferung bereit, wird es zu einem nahe gelegenen Lieferanten für das Walzen Dienste verschickt werden. Nach dem Walzen die möglicherweise erst nach 2-3 Wochen werden die aufgerollten Schale Abschnitten zu den Bereichen Fertigung vor Ort geliefert werden. Die Köpfe werden von einem bestimmten Anbieter Kopf kommen, und wird überall von 14 bis 20 Wochen, je nach Größe benötigen. Die geschmiedeten Teile Sicherungsring (Shell-Flansch, Sicherungsring und Kopfflansch) benötigen 10-12 Wochen für das Schmieden und dann weitere 8-12 Wochen für die Bearbeitung. Sobald die Walzprofilen auf der Baustelle ankommen, wird ASC Bereich Personal jeden einzelnen Abschnitt aus dem LKW und Kran auf Position ihnen vor-gelegt Umkehrwalzen. Umlenkrollen sind Hochleistungsmaschinen, die verwendet werden, um die Gefäßabschnitte drehen werden, so dass automatisierte Sub-Lichtbogenschweißmaschinen können die Nähte Umfang des Schiffes schweißen werden.

An diesem Punkt könnte das Feld Personalnummer 4.3 Arbeiter, und ihre Aufgabe wird es zu Schweißen der Teile zusammen mit Stick-Schweißen (Wurzel) und Sub-Bogen (Deckel geht) begrenzt werden. Leider nur ein Gurt oder lange Schweißnaht kann zur gleichen Zeit auftreten, so dass die Arbeitsleistung etwas begrenzt ist. Dieses Verfahren des Schweißens Umfang-Nähte und lange Nähte können eine Anzahl von Monaten abhängig von der Größe des Druckbehälters.

Im Gegensatz zushop-Fertigung, die im Bereich bringt zusätzliche Kosten, einschließlich der erforderlichen Abdeckung für schlechtes Wetter und kalten Bedingungen. In bestimmten Fällen wird ASC Zelt des Autoklaven während kritischer Herstellungsprozesse.

Irgendwann während der Naht-Schweißverfahren, sollten die vorderen und hinteren Köpfe an der Stelle ankommen. Große Köpfe vielleicht in einem Abschnitt zu kommen oder vielleicht Aufgeteilt ist für den Transport zu ermöglichen. Wenn der hintere Kopf an der Stelle ankommt, wird es abgeladen und sofort angeordnet am Ende des Schalenabschnitts Anordnung. Wenn die bearbeitete Sperringhebeelement Teile auf der Baustelle eintreffen, wird das Feld Personal beginnen die fitup und Schweißen der Türanordnung. Dies beinhaltet Positionieren und Schweißen von abgewinkelten Keilen auf den Vorsprüngen, Befestigung der Hydraulikzylinder und Schweißen des vorderen Kopf des geschmiedeten Kopfflansch.

Sobald die Assembly verkeilt hat, wird die Shell-Flansch und Klemmring Schmiedeteile aus der Versammlung entfernt und gelangt auf den Druckbehälter. Das Shell-Flansch Schmieden wird dem Hauptzylinder geschweißt werden.

Wenn sich das Hauptmotiv "straight-Shell"-Zylinder voll verschweißt, wird das Feld Supervisor Layout beginnen und bohren Schiff Durchdringungen. Dieses Verfahren erfordert 2-3 Tagen. Sobald das Layout fertig ist, wird das Feld-Team den Prozess der Platzierung und Schweißdüsen, Flansche und andere Durchdringungen in den Behälter zu beginnen. Dieser Prozess kann 2-4 Wochen, je nach Komplexität und Menge der Durchdringungen sein. Sobald alle Durchdringungen sind voll verschweißt, kann der Autoklav aus den Umkehrwalzen entfernt werden und auf die Stahl-Sättel. Die Sättel entwickelt, um Wiege des Druckbehälters und breitete sie die Last auf eine große Grundfläche. Die Sättel sind entweder vorgefertigt und von ASC-Shop ausgeliefert oder sind auf dem Gebiet gebaut. Wird ein großer Kran verwendet, um den Druckbehälter aus der sich drehenden Walzen und auf vorher platzierten Sättel heben. Auch zu diesem Zeitpunkt die vordere Kopf und Kopfflansch rastet an der Vorderseite des Autoklaven reckte und vorübergehend eingerastet. Zu diesem Zeitpunkt wird das Feld Personal beginnen die Befestigung des Scharniers und / oder Türbewegung Montage. Diese Versammlung wird in der Regel in ASC-Shop oder in einigen Fällen im Bereich vor-gebaut werden.

Schließlich, wenn das Fahrzeug abgeschlossen ist und alle Behälter vor Kontrollen, Röntgen-Inspektion und Hitze-Behandlung abgeschlossen ist, wird der Druckbehälter mit Wasser gefüllt und ein Hydrotest durchgeführt wird. Die Hydrotest wird verwendet, um sicher unter Druck des Autoklaven auf 130% der maximalen Betriebsdruck zu testen und zu validieren Autoklaven Design. Die Hydrotest wird von einem autorisierten Inspektor Druckbehälter miterlebt und wenn alles gut geht, der Inspektor die ASME U1A Daten Bericht signoff, was darauf hinweist Abschluss des Druckbehälters zu bauen.

Sobald das Schiff Fertigung abgeschlossen ist, wird ASC Arbeitskräfte, die der Website zu erhöhen und beginnen die Arbeit notwendig, um die Druckbehälter in einen Autoklaven zu machen. Dazu gehören 15-25 Bereich Personal, Herstellung und Installation Isolierung wird, Liner, Stock, Lüfter-Einheit, und alle anderen Elemente des Autoklaven. Für sehr große Schiffe wird die Tür Gantry-Verband auch während dieser Zeit gefertigt werden. Sobald die Autoklaven-Build-Aktivitäten im Gange sind, wird ASC mit dem Kunden besprechen die Takelage und die Bewegung des Druckbehälters aus der Fertigung Standort an ihren endgültigen Standort in der Grube. Die Gesamtzeit, den Autoklaven nach der Druckbehälter Hydrotest bauen ist in der Regel 4-6 Monate.

30B UF6 Zylinder

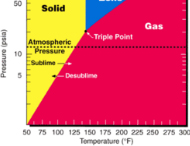

UF6 Phase-Change-Diagramm

Nuclear Autoklaven

Uranhexafluorid (UF6) ist ein radioaktives und hochgiftiges Material, das in der Anreicherung von Kernbrennstoff-Produzenten verwendet wird. Autoklaven werden während des Brennstoffverarbeitung Lebenszyklus für die Übertragung und Probenahme aus UF6 Speicherflaschen verwendet. Wegen der Gefährlichkeit des UF6, werden diese Autoklaven für hohe Haltbarkeit und mehrere Ebenen von Sicherheit-Faktor entwickelt. Im Falle eines großen seismischen Ereignisses, müssen diese Autoklaven überleben ohne Freisetzung von radioaktivem Inhalt intakt.

ASME NQA-1-Zertifizierung

ASC hat nuklearen Probenahme und Transfer Autoklaven für den weltweit größten Produzenten Kernbrennstoffe errichtet. Das Design und die Herstellung dieser Autoklaven erfordern die Einhaltung und Zertifizierung nach ASME NQA-1 nuklearen Qualitätsstandards. ASC ist in der Lage eine ganze Design-Build-Programm oder auf dem Build-Teil mit vom Kunden bereitgestellten Designs nehmen.

Sampling Autoklaven

Sampling Autoklaven verwendet, um langsam erwärmen und zu schmelzen angereicherte UF6 (Uranhexafluorid), die in 30B und 48F / Y Zylindern gespeichert ist. Sobald der Zylinder vollständig geschmolzen ist, wird der Autoklav-Zylinder nach vorne gekippt, so dass eine kleine Menge des Produkts in kleine Probenflaschen übertragen werden kann. Diese Autoklaven sind sehr komplex, die Verwendung von mehreren Sicherheitssystemen und Verriegelungen. Der Autoklav dient mehreren Zwecken: Heizungs-, Sampling-, Re-Erstarrung und Eindämmung

.

ASC ist das einzige Unternehmen in den USA derzeit zertifiziert und geeignet zur Probenahme Autoklaven zur nuklearen Brennstoffen Industrie.

Transfer-Autoklaven

Transfer-Autoklaven sind ähnlich Probenahme Autoklaven, aber ihr Zweck ist es, die UF6 erhitzen, bis es seine Dampf-Zustand erreicht. An diesem Punkt der UF6 wird aus den 30B/48F/48Y Zylinder in einem zweiten Prozess übertragen.

ASC ist wieder das einzige Unternehmen in den USA derzeit zertifiziert und geeignet zur Erzeugung Kerntransfer Autoklaven.

Glass-Laminieren Autoklaven

Glass-Laminierung sind die Autoklaven zur Bindung verwendet und heilen laminiert "Sicherheitsglas". ASC Econoclave GLS ist das modernste Glas-Laminieren Autoklav-Lösung zur Verfügung.

Überlegene Laminieren

ASC GLS Autoklaven sind mit unerreichter Temperatur und Durchfluss Einheitlichkeit, auch Heizen und Kühlen von Ihrem Glas versichern Last ausgelegt. Jeder Autoklav nutzt unsere proprietäre H-Slot ™ Flow-System, um eine gleichmäßige Strömung Front vom vorderen zum hinteren Teil des Autoklaven zu schaffen.

Kürzere Zykluszeiten

Econoclave GLS ist serienmäßig mit einer verbesserten Luftzirkulation System, liefert im Durchschnitt 50% mehr Strom, um Ihre laminierten Last als konkurrierende Autoklaven. Als Folge dieser erhöhten Luft-Geschwindigkeit durch den Autoklaven Arbeitsbereich, wird Ihr Glas-Veredelung Last realisieren fast eine 50% ige Verringerung der Zykluszeit, wenn sie mit herkömmlichen Glas-Laminieren Autoklaven verglichen. Dies bedeutet mehr Produktion und weniger Kosten pro Ladung.

Einsparungen bei den Energiekosten = "eine grüne Lösung"

Autoclave Luftkompressor und Heizung Betriebskosten kann eine erhebliche Belastung für den Gewinn von Glas-Laminatoren realisiert werden. Wir nahmen das berücksichtigen bei der Entwicklung der Econoclave ® GLS. Das einzigartige Design Econoclave bedeutet, dass für die gleiche Produktionsmenge Kapazität, unsere Autoklaven Druckbehälter Größe werden bis zu 20% weniger als wettbewerbsfähig Glas-Laminieren Autoklaven sein. Diese Verringerung der Gesamt-Autoklaven Größe proportional reduziert Kompressor-und Heizkosten, die soviel wie $ 100.000 pro Jahr in einem High-Produktionsumgebung sparen können.

Recycling durch Innovation

ASC kann auch unser eigenes CRS (Compression Reduction System)-System, das entworfen, um Wiederverwendung und Recycling der Autoklav seinen Druckluft-Umgebung, die Realisierung eines Kompressions-Einsparungen von 30% und Zehntausende von Dollar pro Jahr an Betriebskosten.

Interior Strömungskonfigurationen

ASC liefern können einen Econoclave GLS-System, das Ihre genaue Konfiguration Produktion erfüllt. Wir können eine Einheit mit Längs-Luftstrom mit seitlichen Kanäle, Top-Kanälen, oder Bodenelektranten entwerfen. Wir können auch einen Autoklaven mit vertikal (von unten nach oben oder von oben nach unten) Luftstrom auf die Windschutzscheibe Hersteller gerecht zu werden.

Arbeit Karren

ASC-Ingenieure können Ihre Autoklaven Wagen genau nach Ihren Anforderungen entwerfen. Unser Shop ist in der Lage den Aufbau beliebiger Größe Warenkorb gelegt.

Vulkanisiergeräte Autoklaven

Vulkanisiergeräte Autoklaven sind in der Gummiindustrie verwendet werden, um Naturkautschuk in einem gehärteten und vernetzten vulkanisierten Kautschuk-Produkt umzuwandeln. Vulkanisiergeräte Autoklaven können auch verwendet werden, um Kunststoffe ausgehärtet sein. Vulkanisiergeräte Autoklaven verwenden interne Live-Dampf, eine Mischung aus Live-Dampf und Heißluft oder Heißluft-nur. Vulkanisiergeräte Autoklaven werden verwendet, um Reifen, Schläuche, und viele andere Produkte, die nicht eignen sich für eine Standard-basierte Presse Pressverfahren ist möglicherweise die Lösung.

Je nach Art von Gummi, die Verbidung von Raumtemperatur (dh Silicones) bis zu 350 auftreten ° F (170 ° C) oder mehr (dh Reifen).

jeder Größe und jeder Kapazität

Ob Sie nach einem Vulkanisator für Kleinteile oder ein 17 ft. (5,2 m) Durchmesser Erdbau-Reifen (Reifen) Autoklaven suchen, können ASC entwerfen und zu bauen, um Ihre Bedürfnisse anzupassen. Unsere Produktionsstätte ist in der Lage den Bau Autoklaven bis 17 ft. (5,2 m) Innendurchmesser und bis zu 150 Fuß (45,7 m) lang.

Wenn Sie für einen noch größeren Vulkanisiergerät suchen, dann können Feld-ASC bilden eine Einheit bei Ihnen vor Ort.

Jede Konfiguration

ASC Vulkanisieren Autoklaven kann für horizontale oder vertikale Ausrichtung konzipiert werden. Wir können auch eine voll integrierten Baugruppe, die den Dampf-, Vakuumpumpen und Arbeit Wagen enthält. Lassen Sie uns wissen genau, was du suchst, und wir werden eine Lösung zu bieten Vulkanisieren auf Ihre Bedürfnisse zugeschnitten.

für eine lange Lebensdauer und sicheren Betrieb

Wir nutzen Solid-Modellierung und FE-Analyse zu entwerfen und zu validieren alle unsere Autoklaven Druckbehältern und schnell öffnende Türen. Mit reichlich Korrosionszuschlag, wird unser Vulkanisieren Schiffe seit vielen Jahrzehnten in einer hohen Produktionsumgebung dauern.

Erweiterte Kontrollen

Für diejenigen Hersteller, die für mehr als nur manuelle Sollwert steuert suchen, können ASC bieten unseren CPC Computer-Kontrollsystem, um die gesamte Vulkanisieren Prozess zu automatisieren. CPC kann auch die Datenarchivierung und Berichte, um die Vulkanisation zu validieren.

AUSTRIA

AUSTRIA BRAZIL

BRAZIL CHINA

CHINA FRANCE

FRANCE GERMANY

GERMANY ITALY

ITALY JAPAN

JAPAN LATIN AMERICA

LATIN AMERICA RUSSIA

RUSSIA SOUTH KOREA

SOUTH KOREA SPAIN

SPAIN UK

UK USA

USA